岸桥前、后大梁作为承载移动小车的主体结构,它们相互之间在水平面上的对中质量十分重要。如果前大梁绕铰点相对于后大梁中心出现偏斜现象,在岸桥制造阶段会影响小车轨道的排装,而在使用阶段则会出现小车经过铰点时发生啃轨、有噪声,严重影响岸桥的作业效率、安全性等。因此,对于如何避免及解决前大梁偏斜的问题需要进行必要的研究,本文以沙特岸桥项目在总装阶段出现的前大梁偏斜问题为背景,分析探讨该问题发生的原因及矫正技术。

1 原因分析

1.1 单箱梁单铰点岸桥结构解析

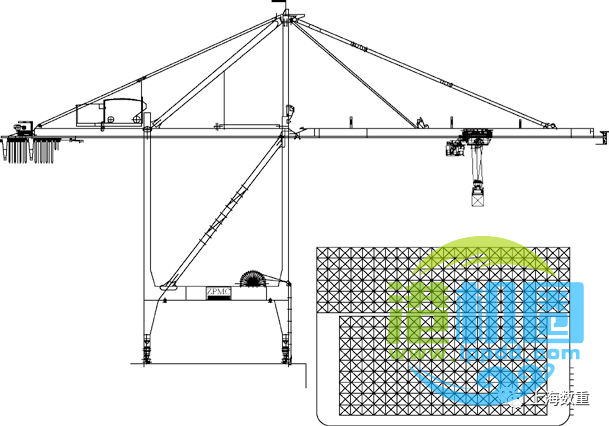

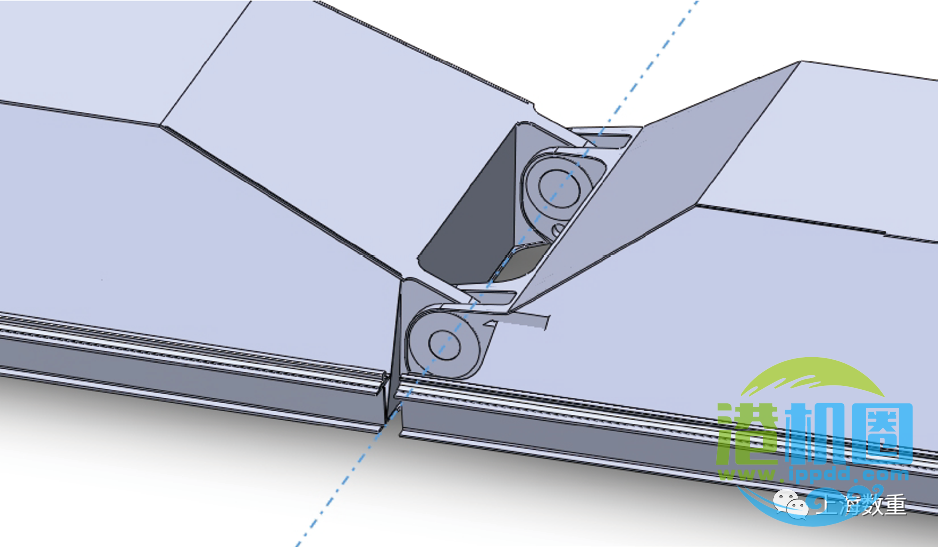

受用户码头需求不同及航运条件限制等因素,岸桥的结构形式种类繁多。其中,按大梁结构形式不同可分成鹅颈式、单箱梁、双箱梁及桁架式岸桥等;按铰点形式不同可分成单铰点、双铰点岸桥,而不同结构形式的大梁与铰点又进行组合,如单箱梁单铰点、单箱梁双铰点、双箱梁双铰点岸桥等。根据实际制造及使用过程分析可知,前大梁偏斜问题常出现在单箱梁单铰点岸桥上,故有必要先对其关键结构进行重点剖析介绍。如图2 所示,单箱梁单铰点岸桥前后大梁主结构为单根箱梁,通常单箱梁梁体横截面有梯形和矩形两种形式,该项目则属于梯形截面单箱梁结构,小车轨道位于梯形斜边的下端。同时,为避免在扳前大梁时发生几何干涉,靠近铰点处前后大梁被设计成V 字形开口。

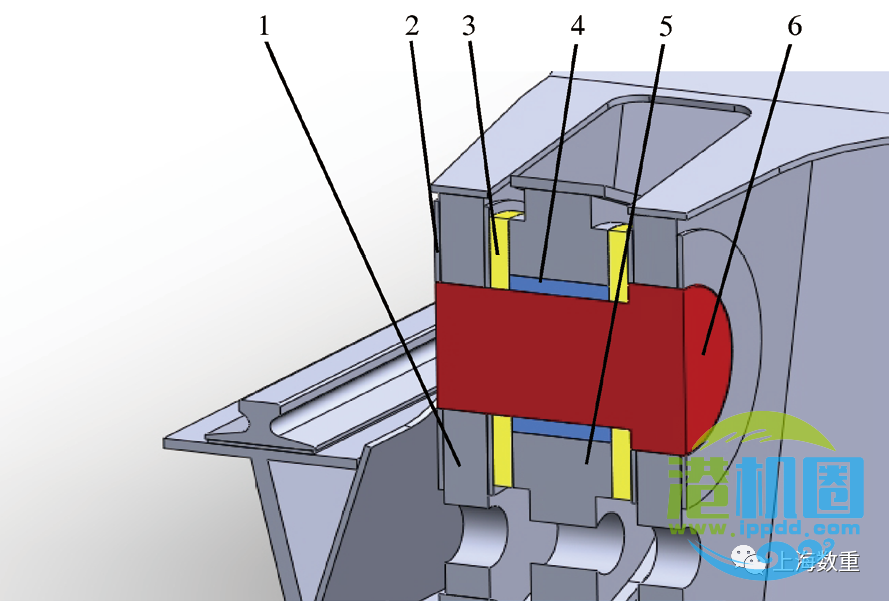

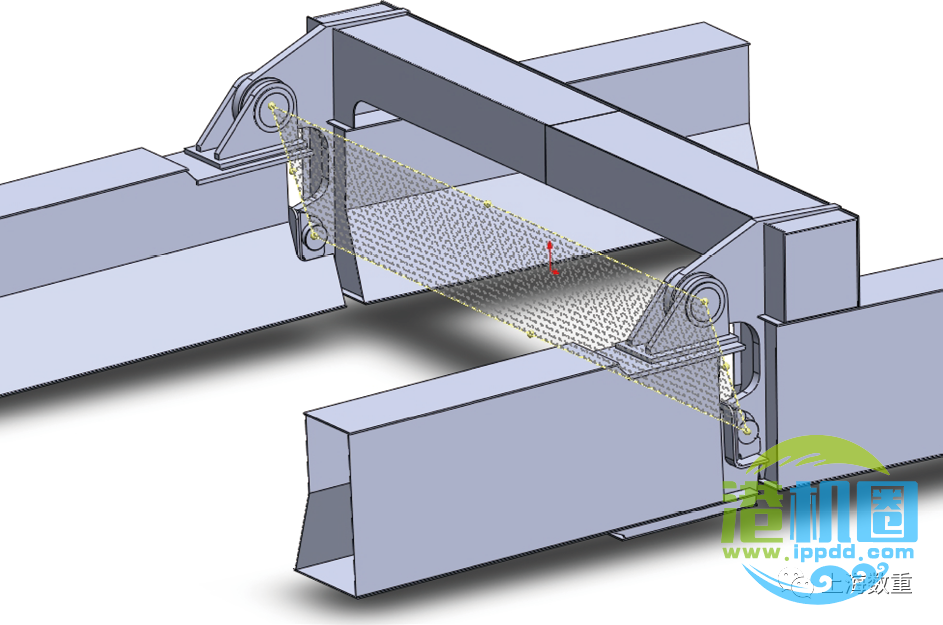

如图3 所示,单铰点系统主要通过铰轴、抗磨块、轴套、端盖将前后大梁结构上的节点耳板连接起来,见图3。前后大梁间完全依靠单铰点连接,无论岸桥是否处于工作状态,前后大梁之间都相当于是一个线性连接关系。

正由于单箱梁单铰点岸桥的结构特点,决定了它拥有整机质量轻、对码头承载小等优点,同时也决定了它具有更高的制造要求。

图3 单箱梁铰点装配示意图

1.2 前大梁偏斜问题描述

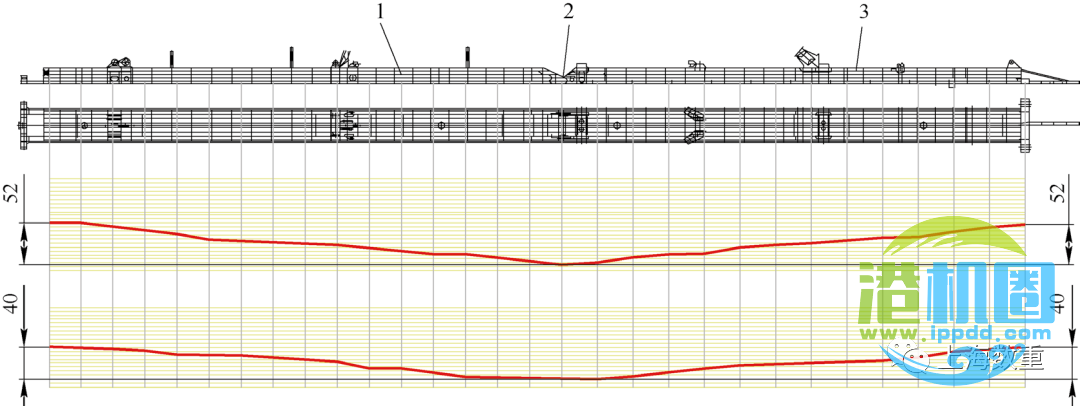

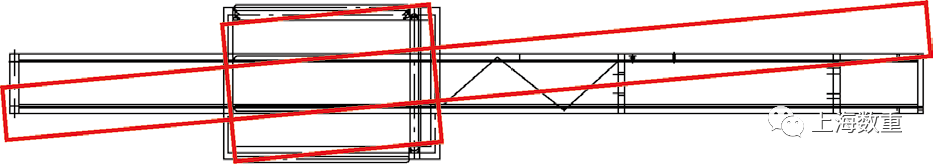

前后大梁总装后小车轨道精排前,在岸桥下方架设激光检测设备,以前大梁顶端和后大梁末端两点对直线,并以该直线为参照基准,检测前后大梁直线度。对检测数据分析研判后,绘制出前后大梁模拟曲线图,见图4。从曲线图可以清晰看出,前后大梁各自梁体本身直线度符合要求,但前大梁相对于后大梁存在较大偏斜。在实际生产要求中,小车轨道排装既要确保轨道直线度又要保证承轨梁腹板对筋要求,在利用大梁曲线图尝试对小车轨道进行模拟排装后发现,因偏斜尺寸过大小车轨道根本无法实现排装,直接影响后续调试等工作的开展。

1.3 原因分析

结合单箱梁单铰点岸桥结构特点及实际制造过程,对于岸桥总装后前大梁出现偏斜的原因,从以下两点进行分析。

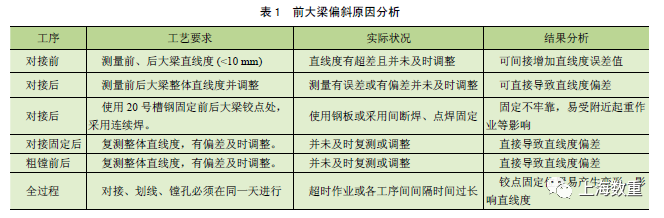

1)岸桥在码头总装前,前后大梁对接配镗铰点孔时,现场实际操作与部分工艺要求相左,导致铰点孔配镗后前大梁出现偏斜现象,具体分析见表1。

2)由于铰点处V 字形结构特征,使该处结构相对

2 方案论证

通过前面的介绍可知,保证前后大梁对中的最终目的是确保小车轨道排装,而实际生产中对于调整轨道直线度或大梁对中的方法有多种,对其中的4 种方案分别进行论证分析。

方案1:调整下铰点垫板厚度。该方法是用来调整双铰点结构前大梁偏斜问题最直接有效的方法,然而对于本案例单铰点结构并不适用。

方案2:根据前大梁偏斜的实际情况,强行保证小车轨道直线度排装。该方法是通过忽略前大梁偏斜来达到轨道排装,但由于前大梁偏斜量过大,使轨道与大梁承轨梁腹板错位量过大,会导致钢结构承载强度等性能降低。所以,该方法只适用于较小偏斜情况,故此方案不可取。

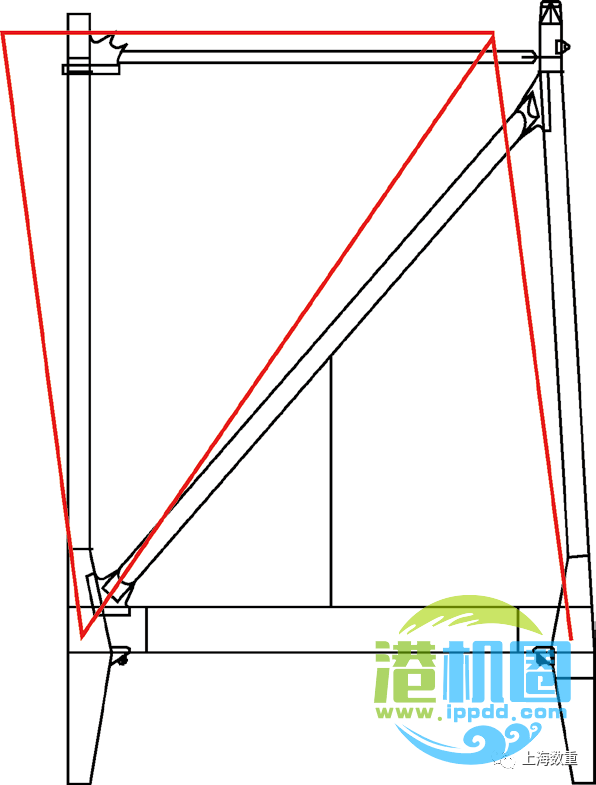

方案3:调整门框斜撑。该方案的调整原理是根据门框柔性特点当对一侧门框斜撑减短(或拉长)时,该侧门框则整体向陆侧(或海侧)发生位移,另一侧门框保持不变,如图6 所示。而门框系统上部结构是刚性的、不可变形的,当上横梁一侧向陆侧(或海侧)发生位移而另一侧不变时,整个上部结构绕垂直轴作扭转,如图7 所示。由此可见,该种调整方式最终只能使前后大梁整体对中相对于下横梁发生改变,而前大梁相对于后大梁之间的对中并不发生变化。故此方案仍不适用。

方案4:高空铰点镗孔。高空铰点镗孔的实质与地面铰点镗孔相同,即先调整前后大梁之间的对中至合格,固定铰点,最后再镗铰点孔。从理论上分析认为,采用该方案可直接从根本上解决单箱梁单铰点岸桥前大梁偏斜问题。

通过分别对以上4 种方案的分析判断,最终确定采用第4 种方案,即高空铰点镗孔。尽管高空镗孔与地面镗孔原理类似。然而,由于作业面在高空,且此时岸桥已处于总装状态,为确保矫正技术能顺利实施,制定具体方案时必须对镗孔设备、辅助工装、施工安全等各方面进行高度研判。

3 方案实施

3.1 准备工作

高空作业的准备工作要先从安全保障方面入手,将运行小车及其他活动部件移至后大梁并固定好,在铰点作业区域安装工艺栏杆,以确保作业安全。

3.2 安装顶升组件

由于铰点重新镗孔涉及到拆除铰轴及调整大梁对中,故对于顶升组件的功用有以下两点要求:1)铰点轴拆除后,要求有足够的强度承受前后方向的挤压力和上下方向的剪切力;2)通过顶升组件,可向左(或向右)调整前大梁对中。为满足上述要求,设计出上下顶升组件和前后顶升组件,见图8。

文中对单箱梁单铰点岸桥前大梁偏斜问题的成因进行了深入的剖析探讨,通过对所列举的4 种方案作充分的分析论证后,最终选择并成功实践了第4 种高空镗孔方案,为此类问题的处理以及如何从源头上控制前大梁偏斜问题等方面提供了重要的参考依据。