周艳华

(上海国际港务(集团)股份有限公司振东集装箱码头分公司, 上海 200137)

为提高自动化轨道吊的作业效率,须对大车进行精确定位。在大车两侧安装定位板(Flag板),当大车通过Flag板时,通过绝对位置编码器的值来判断经过的Flag板的序号。在检测到经过Flag板的脉冲信号后,将当前序号的Flag板的位置作为计算大车位置的基准位置,比较大车左右两侧位置的偏差,改变驱动器输出力矩,从而达到提高大车定位精度的目的。

0 引 言

我国集装箱码头经过20多年的跨越式发展,码头自动化水平和信息化水平不断提高,各项技术指标已达到世界先进水平。近几年,自动化设备已经越来越多地被应用到港口行业中。

在自动化轨道吊作业过程中,大车的精确定位关系到自动化作业的效率和对大车机构的保护。如果大车定位不够准、系统反应不够灵敏,在进行吊箱作业时就会造成对箱不准或引起其他系统的故障,严重时会造成摔箱事故。同时,在大车行驶时,如果大车左右两侧偏差过大容易对设备的机械结构造成损坏。因此,一套精确的大车定位系统是自动化轨道吊项目能否成功的关键。

1 技术方案介绍

1.1 技术背景

目前,自动化轨道吊大车定位技术较多,包括全球定位、场地及设备定位等多种形式。由于全球定位系统并不稳定,所以大多数集装箱码头选择场地及设备定位这种相对稳定的大车定位方式。

1.2 技术特点

传统轨道吊多采用大车速度编码器来计算大车位置,同时使用大车磁钉扫描系统纠正定位。由于磁钉是安装在地面上的,对场地的要求较高。同时,磁钉上有垃圾、雨雪天气或磁钉消磁等原因都能造成系统故障,而且磁钉扫描器价格昂贵。基于Flag板的大车定位系统相对于磁钉技术具有安装维修方便、成本低、定位准确等优点。

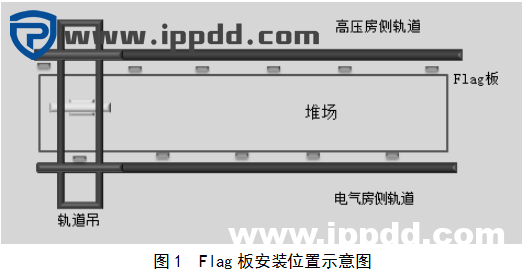

首先,采用的是大车H型定位,Flag板非对称安装。非对称的安装方式是指:轨道吊电气房侧的Flag板安装在每个40英尺集装箱贝位的中心;高压房侧的Flag板安装在每个20英尺集装箱贝位的中心;每2块Flag板之间的标准间隔为6.5 m。这样每个贝位都有Flag定位板,多一层保护,则大车定位精度更加高。

其次,大车每经过1块Flag板后,高速计数模块的值就会变成初始值,就是通常所说的“清零”。在传统轨道吊项目中,多数只能在堆场的最大位置或最小位置进行“清零”操作,而大车移动到清零位置可能需要花费很长的时间。本系统的设计既可以节约修理时间,同时又对设备起到保护作用。

2 系统配置

该系统主要由Flag板、对射传感器、绝对位置编码器、增量编码器和高速计数模块等组成。

2.1 Flag板

Flag板使用L型不锈钢板制成,该设计能保证强度和韧性,且不受异物干扰,采购费用和后期维修成本较低。Flag板安装在轨道内侧和堆场外侧,既不影响大车行走,也不影响堆场内堆箱。每6.5 m安装1块Flag板,非对称安装,用于校正大车位置。Flag板安装位置示意图见图1。

2.2 对射传感器

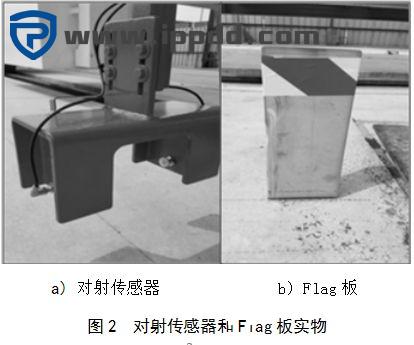

对射传感器每2个为1组(由1个发射传感器和1个接收传感器组成),电气房侧和高压房侧各安装1组,用于Flag板检测。发射传感器持续发射红外信号,接收传感器接收红外信号,当大车经过Flag板时,红外信号被挡住,此时接收传感器接收不到红外信号,则输出信号给大车绝对位置编码器。对射传感器和Flag板实物见图2。

2.3 绝对位置编码器、增量编码器

绝对位置编码器是由机械位置决定的,每个位置是唯一的,它无需记忆,无需找参考点,而且不用一直计数,什么时候需要知道位置,什么时候就去读取它的位置。本系统中的绝对位置编码器用于记录Flag板序号。电气房侧和高压房侧各安装1只绝对位置编码器。

增量编码器的特点是每产生1个输出脉冲信号就对应1个增量位移,但无法通过输出脉冲信号区分是在哪个位置上的增量。它能产生与位移增量等值的脉冲信号,其作用是提供连续位移量及位移变化(速度)。本系统中的增量编码器作为重要部件之一,实时发送位移信号(脉冲)到高速计算模块。电气房侧和高压房侧各安装1只增量编码器。

2.4 高速计数模块

高速计数模块能计算比普通扫描频率更快的脉冲信号,计数通道的响应时间更短,可读取普通计数模块读取不到的高速脉冲,并对其进行计数。在计数时,比较计数值与设定值,在允许中断的状态下,当设定值与计数值一致时,中断当前处理转去执行中断程序,中断程序执行完后返回被中断处继续往下执行。本系统中的高速计数模块用于增量型编码器的脉冲计数,计算大车相对于Flag板的位置。

3 方案实施

3.1 坐标系建立

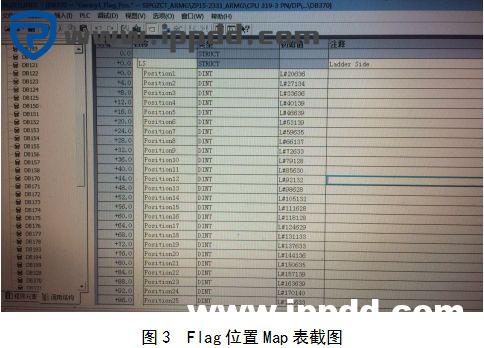

Flag板在安装完成后,建立堆场坐标系,使用激光精确测量每1块板在堆场坐标系中的位置,并建立堆场中Flag板的Map表,在程序中建立2个DB块(DB370和DB371用于存放Flag板的Map表)。Flag板的Map表截图见图3。

3.2 Flag板的序号判断

通过绝对位置编码器的值来判断经过的Flag板的序号,其计算公式为

y=kx+b

式中:y为大车位置;x为绝对位置编码器数值;k为大车位置线性斜率,为大车线性位置的具体截距。通过激光测量到的2个大车的位置值分别为y1和y2,对应的绝对位置编码器数值分别为x1和x2,再通过方程式求解出k和b的数值,并写入程序。当大车行驶到一定位置时,通过当前的x值,结合Map表,判断当前经过的Flag板的序号。

3.3 大车位置计算

当大车经过Flag板时,对射传感器检测到经过Flag板的脉冲信号后,将当前序号的Flag板的位置作为计算基准位置。高速计数模块通过计算,判断绝对位置编码器的位置与所经过的Flag板的位置之间的偏差,基本原理为检测通过每块Flag板的脉冲总数,结合绝对值位置编码器确定的Flag序号,对照Map表,算出每个脉冲大车移动的距离。大车位置计算公式为

PGantry=PFlag+NPulse×LPulse

式中:PGantry为大车当前位置;PFlag为当前序号的Flag板对应的位置值;NPulse为脉冲数;LPulse为单个脉冲大车移动的距离。

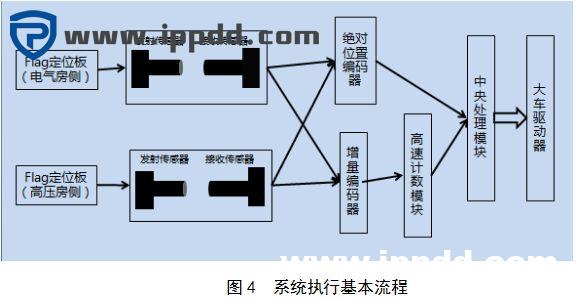

同时,系统将信息发送到中央处理模块,以偏差数据来改变大车驱动器的输出力矩,执行大车纠偏动作,从而实现对大车的精确定位,同时保证大车运行时两侧位置保持相对一致。系统执行的基本流程见图4。

为解决在数据累计计算过程中的误差问题,在大车每经过一块Flag板时都会将高速计数模块的数值“清零”。同时,对设备进行保护设置:当大车行走偏差大于100 mm时,系统会报警;当大车行走偏差大于150 mm时,系统会执行停机操作。

4 结 语

基于Flag板的自动化轨道吊大车定位系统能实时检测大车行走偏差并进行纠偏,保证生产效率和作业安全,完全能满足轨道吊的自动化作业要求。

转载自港口科技公众号