一、设计与工艺的关系

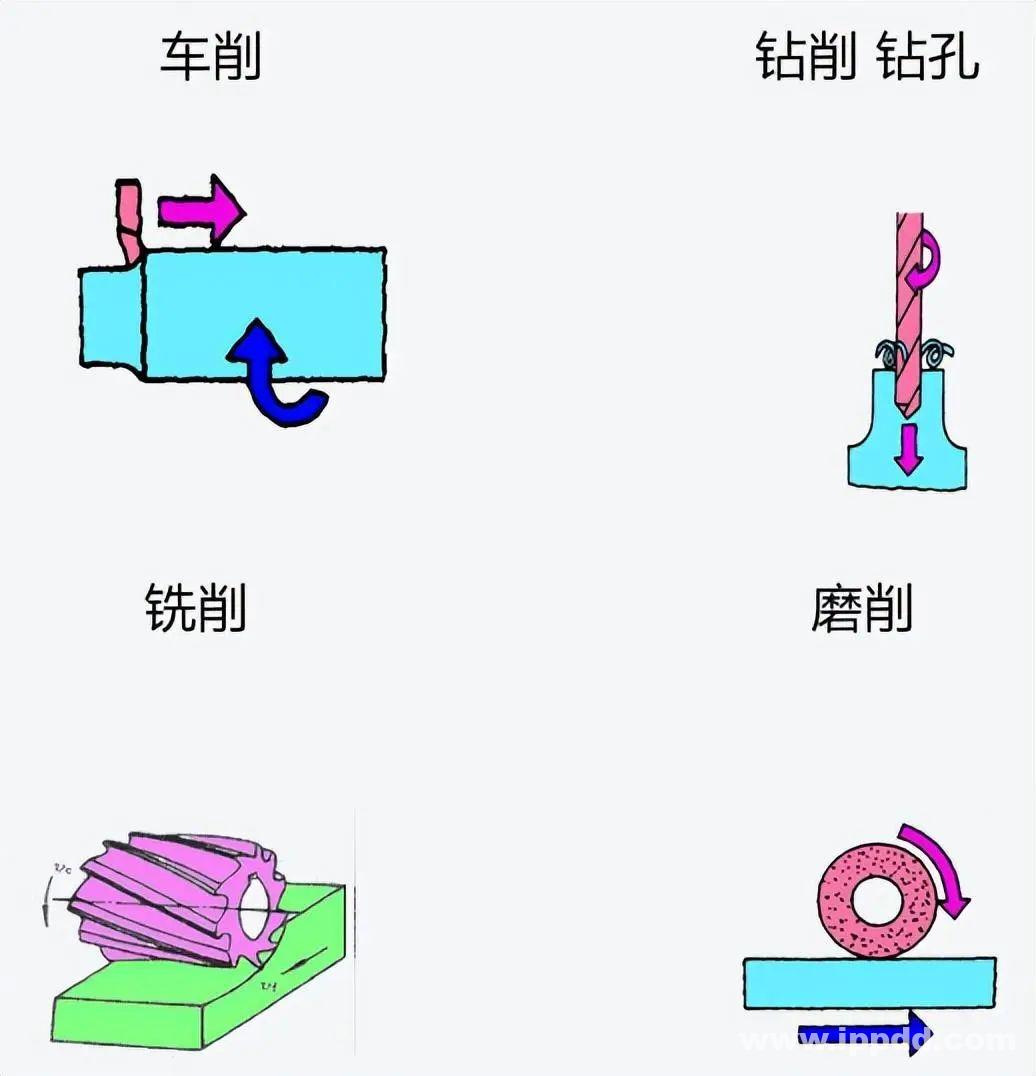

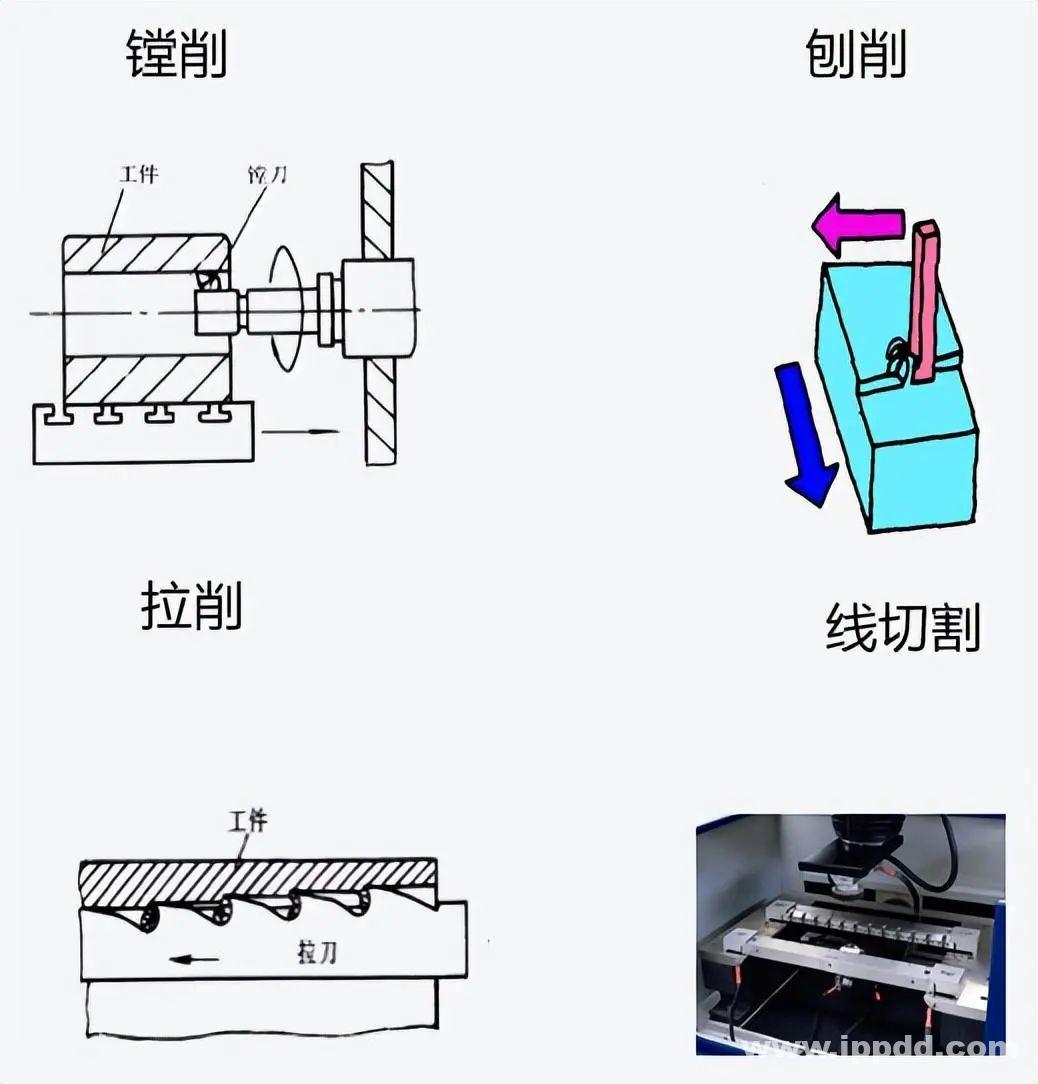

以改变原材料形状为主,将原来经过铸造或者锻造制成铸件毛坯或锻件毛坯的工艺过程

用各种工具和设备将毛坯加工成零件,以改变其形状和尺寸为主的工艺过程。

以确定各零件之间的相对位置为主,将加工好的零件按一定的装配技术要求装配成产品的工艺过程。

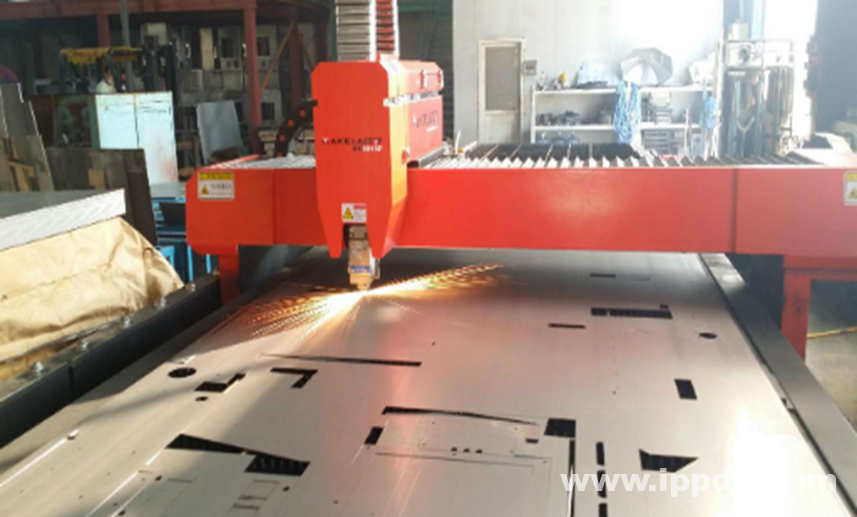

适合薄板(1.5mm-8mm最佳)

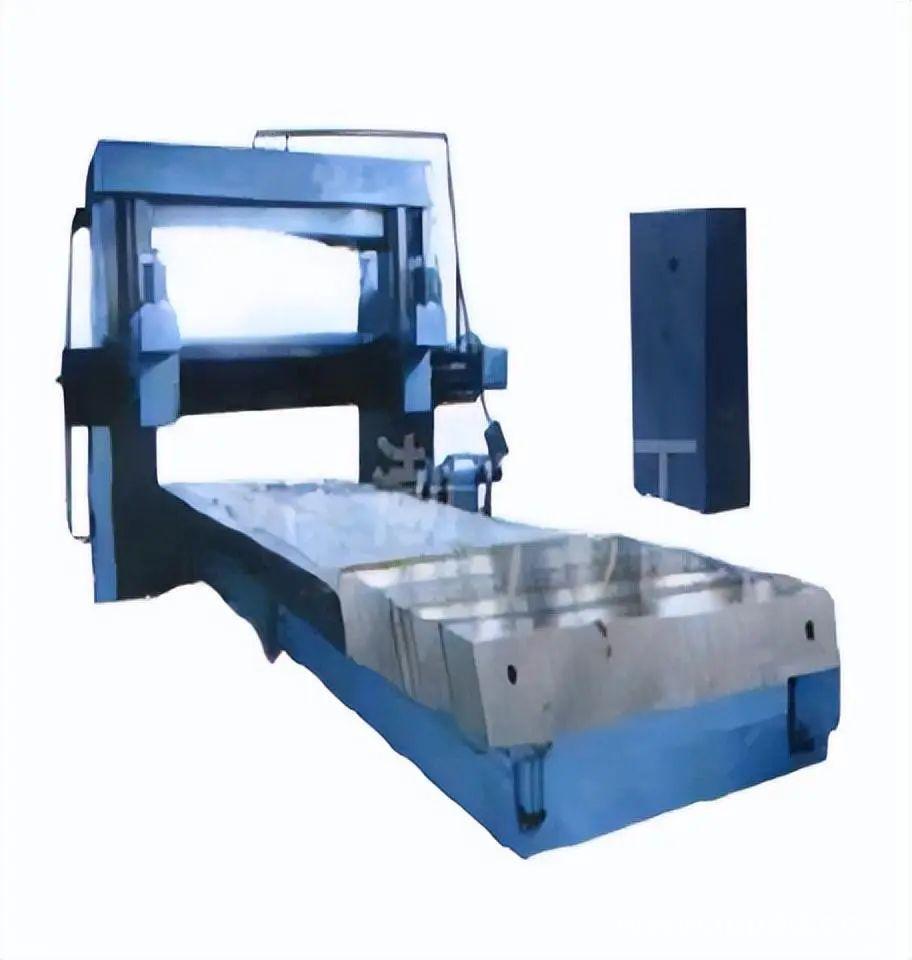

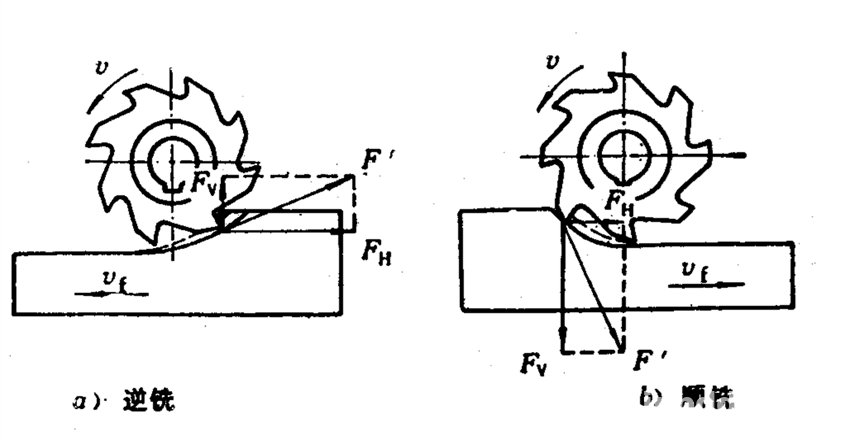

卧式铣床

摇臂钻床:只加工孔(钻孔、 攻丝)

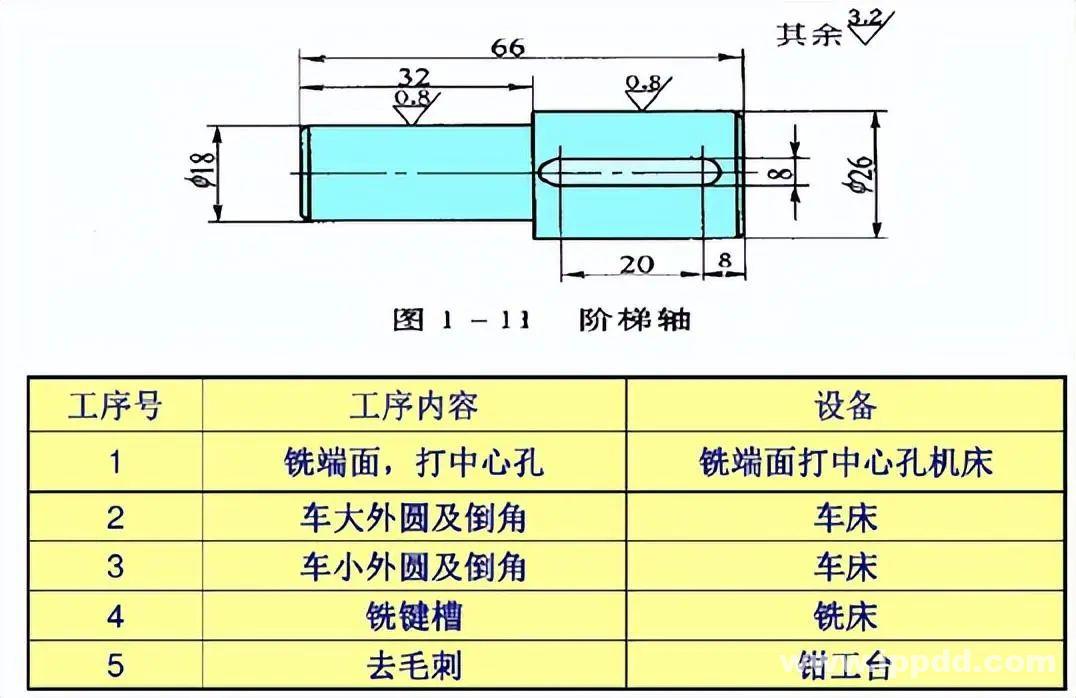

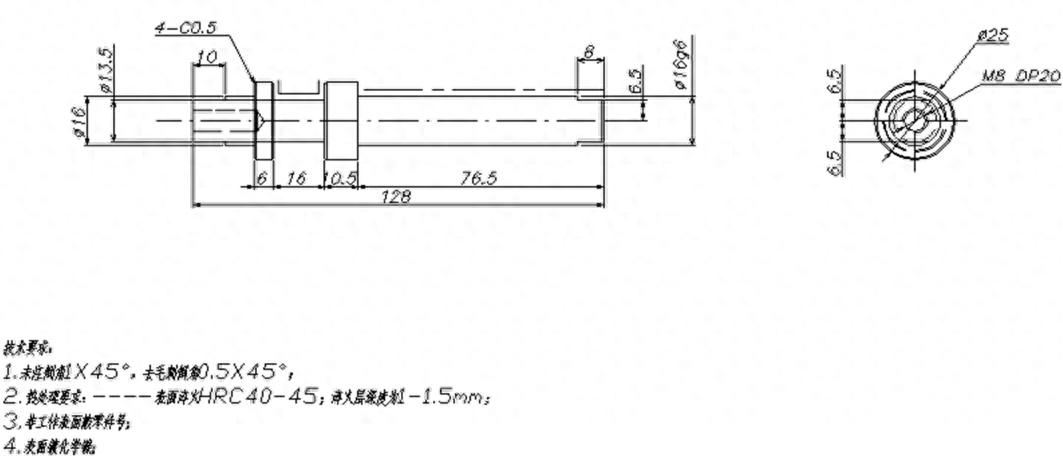

1. 下料:

φ25×132(因外径没要求,故下料φ25光出即可,如果外径有要求,按φ28下料车出);

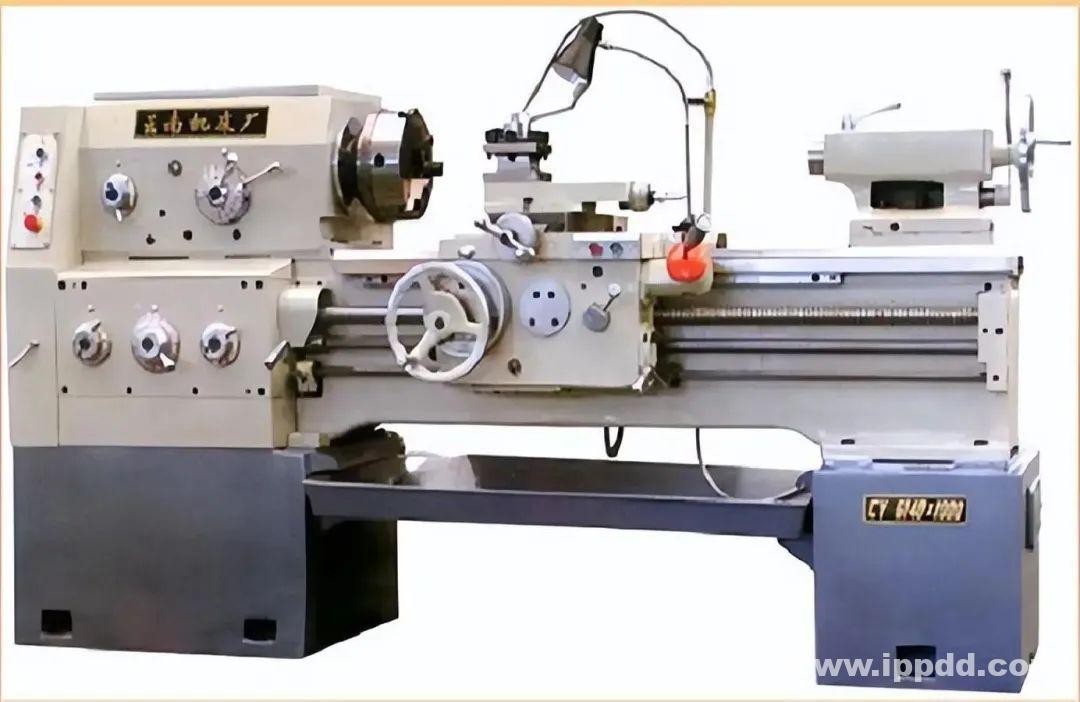

2. 车床:

先打中心孔,用三爪卡盘夹住一头,将φ25光出,车台阶φ16,挖槽16尺寸和φ13.5,车总长、M8螺纹钻底孔深25,倒角。

调头夹住φ16,另一端顶针顶中心孔,台阶尺寸76.5和φ16.6(考虑热处理变形留余量单面0.3),倒角。

3. 铣床:

铣两端扁位保证13尺寸;(此工序也可安排到磨床加工后,但只能用线切割割扁位)

4. 热处理:

76.5段表面高频淬火HRC40-45,深度1.5 ;

5. 无心磨床:

修正变形,保证尺寸φ16g6.(若此段 φ16尺寸公差无要求,则无需此工序);

6. 钳:

攻牙M8,深20,去毛刺;

7. 表面处理:镀镍

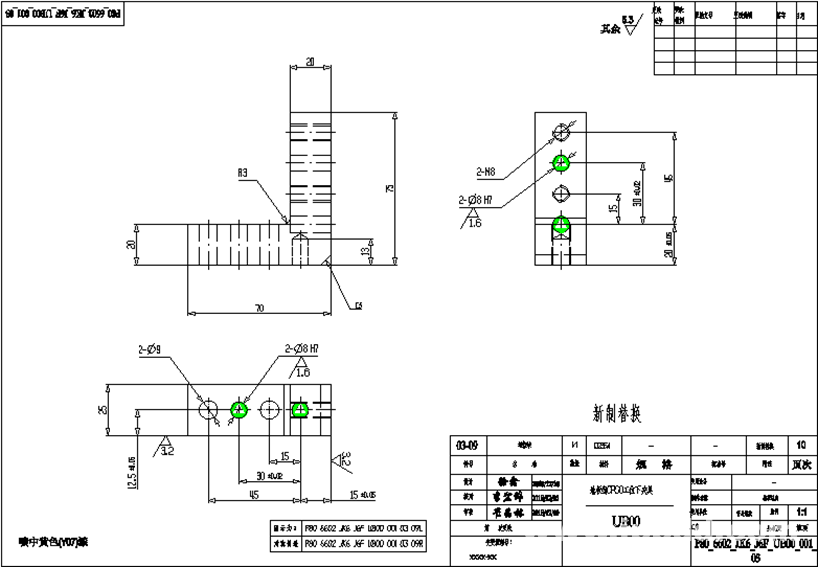

2. 线切割:

标3.2粗糙度的面留精铣余量0.5mm、其余尺寸线割到位;

3. 铣床:

(1)精铣二个垂直面保证粗糙度3.2、并保证两面垂直度误差在0.02以内,保证75、70、20尺寸。

(2)打孔:采用点孔、钻孔、扩孔、铰孔的方法加工、保证4-φ8H7销孔尺寸及位置、打螺纹底孔2-φ6.8、通孔2-φ9及15、30、45孔距及公差尺寸。

4. 钳工:攻牙2-M8、倒角、去毛刺;

5. 表面处理:喷漆(Y07)

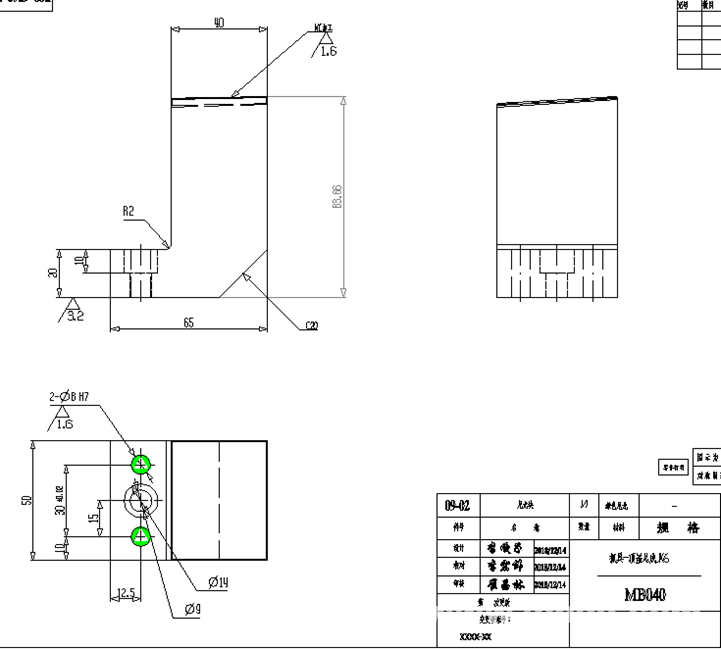

2. 精雕机:

(1)以A面为基准、先采用AB胶把A面粘贴在精雕机工作台上、然后用程序精雕四周及仿型面5面成型。5面成型后依次加工2-φ8H7、φ14—φ9沉头孔,并保证图纸尺寸。

(2)5面和孔精雕完成后、翻面精雕加工A面和C20倒角。

3. 去毛刺。

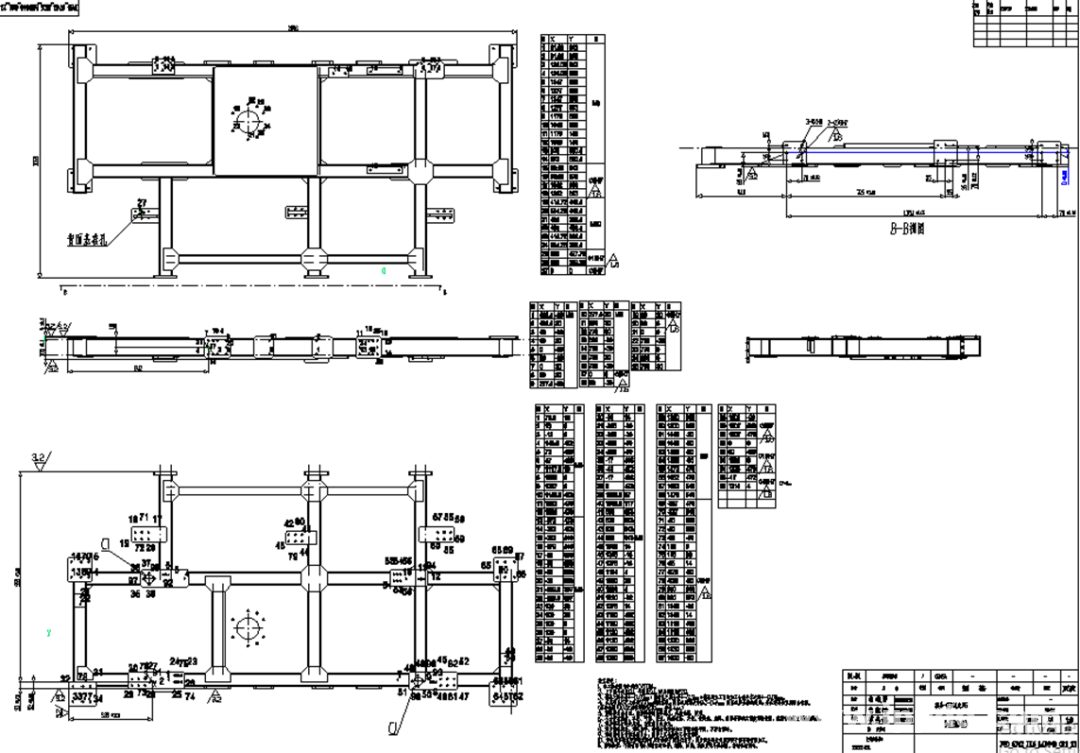

1. 焊后整形平面度2mm以内;

2. 退火处理:退火后再整形平面度2mm以内;

3. 数控龙门铣:

(1)校正装夹:以A面为基准、采用等高垫块垫在A面上、用高度尺在B面上校正各个点、控制工件整个平面度在2mm以内、每个压板位置不能有悬空、间隙、有间隙要用薄垫片垫实、压板时不能使工件变形、可采取百分表来控制变形。

(2)粗铣:B面、留精铣余量1mm, 用侧铣头铣两侧面(注意余量分配),单面留余量1mm, B面粗铣好,工件翻面粗铣A面、方法同(1)、同样留精铣余量1mm.

(3)精铣装夹:以A面为基准、采用AB胶粘贴在等高垫块上、有间隙的地方垫实、不能采用压板直接压工件(可采取顶的方式)。

(4)精铣B面和两侧面:保证平面度、平面精铣好就打孔、采用点孔、钻孔、扩孔、铰孔的方法加工、先加工四个基准孔4-φ10H7、孔距公差均正负0.02、四个基准好后、依次按程序加工其余几类孔并保证图纸要求的尺寸及公差。两侧面用侧铣头按同样的方法加工侧面所有孔,保证两侧面孔的形位公差和尺寸精度。

(5)B面完成后、翻面精铣A面保证平面度、A面的孔都要以B面4-φ10H7基准孔为基准加工、不能另找

基准加工。其他孔按程序分别加工出。

4. 钳工:所有螺纹孔攻丝、去毛刺、倒角。

5. 表面处理:非加工面喷漆(Y07)和加工面喷清漆。