作者:段述苍、余大兵、张立武、赵琳瑜(陕西航天动力机械厂)

来源:《航天制造技术》2006年12月

摘要:介绍了达克罗技术发展应用现状、基本原理、基本配方、制备工艺及涂层检测,概括了达克罗技术的优异性能和存在的问题。达克罗涂层技术有广泛的应用前景,特别是在替代电镀防腐中有重要的作用。对达克罗技术的最新发展进行了综述。

1 引言

达克罗技术由美国化学联合公司上世纪七十年代初期研究开发,1993 年引进我国,国内被称为锌铬膜。这种膜是以锌粉、铬醉为基料制成的一种水溶性

涂料,直接浸涂在处理后的工件表面,经烘干、烧结,最后形成一层全新结构和性能的无机防护膜层。达克罗技术问世后,由于它具有许多传统电镀无法比拟的优点而迅速推向世界。被誉为表面处理行业具有划时代意义的革命性产物,被称为绿色的表面处理技术。

2 达克罗技术发展应用现状

目前,达克罗技术的开发、应用得最好的是亚太地区,特别是日本,发达国家标准件尤其是高强度的钢制件普遍采用达克罗表面处理技术。美国是最早应用达克罗技术的国家,早在上世纪70 年代,美国军用标准MIL-C-87115 中就明确提出要用锌铬膜表面技术取代镀锌、镀镉和阳极化处理,以消除污染,解决氢脆和疲劳断裂的问题,1987 年10 月美国军方颁布了以《浸入锌片/铬酸盐分散涂层》冠名的军标MIL-C-87115A,使此项技术在陆、海、空军装备上广泛应用。

1993 年南京宏光空降装备厂首家从日本NDS 公司将Dacromet 引进我国。国内表面处理工作者也着手对它进行了多角度多层次的探索和研究,通过消化吸收,逐步实现了设备、工艺和达克罗处理液的国产化。早期,国内的达克罗处理液使用的金属粉以国产的球状锌粉为主,无论在处理液的稳定性上,还是膜层的使用性能上,均同国际上存在较大的差距。近年来,国内已有多家单位掌握了鳞片锌粉、铝粉制造的关键技术,而且还可提供相关的生产设备。国产处理液已进入实用阶段,国产处理液与进口处理液的差距越来越小,并基本达到国外上世纪九十年代末期水平,使得达克罗处理成本明显降低,这对该工艺的推广很有意义。

早在 1996 年,机械工业部将达克罗列为清洁生产重点资助开发项目,1999 年,达克罗被国家环保总局列为国家重点环保实用技术,至此它已经成为各地电镀涂装行业推介的热点,2002 年国家质量监督检验检疫总局发布了GB/T18684—2002 “锌铬涂层技术条件”,促进了达克罗技术在我国的迅速推广应用。

3 达克罗涂层的特点

达克罗涂层具有优良的防腐性能、耐候性和耐化学品性;极好的耐热性;防止产生双金属腐蚀;无氢脆,特别适合高强度钢工件的表面处理;极好的均镀能力;涂料的底漆良好;可应用于多种金属表面;污染小;可改善摩擦性能;配合精度好等优点。达克罗涂层也有其不足:达克罗涂层硬度低、耐磨性差,限制了其应用;涂复液及涂层中均含有一定量的Cr6+;达克罗涂层的延展性不好;涂层制备能耗高;达克罗涂层耐酸、碱性差;不适应于少量生产;达克罗涂层色泽单一。

4 达克罗的处理工艺

4.1 达克罗处理液的成分组成

现在的达克罗处理液已经系列化,可根据不同的用途在其中添加一些相应的组分,其基本组成如表1。

完整的达克罗处理液应该包括下列成分:

a. 片状的锌粉:锌片是达克罗处理液的主要物质,也是达克罗膜层的主要成分,在腐蚀性介质中对基体起牺牲阳极的电化学保护作用,此外,还含有铝片或其他的金属如镁、锰及其混合物;

b. 六价铬化合物:六价铬的化合物主要为铬酐,亦可用铬酸盐、重铬酸盐或它们的混合物,六价铬在烧结成膜过程中被还原为三价铬,形成铬和锌的聚合

物,起到粘结剂的作用,同时对锌片和基体又有钝化作用,可提高达克罗膜层的抗腐蚀性;

c. 还原剂:还原剂的作用是在烧结过程中促进六价铬还原为三价铬,并保证膜层的质量,形成无机铬的聚合物为粘结剂。还原剂应该是水溶性的,在处理液中对六价铬无还原性,在烧结过程中还原剂和六价铬充分反应,在膜层中没有残存或含量很少,不至于影响膜层的外观和耐蚀性能,还能防止CrO3 析出而导致膜层脱落;

d. pH 调整剂控制涂液的pH 值在3.5~5.0 之间,常用的有锂及钙的氧化物、碳酸盐,其中使用最多的是氧化锌;

e. 润滑剂:为聚四氟乙烯,主要改善膜层的摩擦性能,稳定摩擦因数,还可使涂层光滑,在腐蚀不断扩大时可减缓膜层的机械腐蚀;

f. 表面活性剂:处理液中的活性剂包括分散剂、悬浮剂、去泡剂、增湿剂和增稠剂;

g. 其他辅助组分:为了减少六价铬在淡水中的溶出,可加入部分硼酸、钼酸盐、磷酸盐等代替部分铬酐,硼酸不仅是成膜促进剂,可确保达克罗层在淡水和海洋环境中均具有优异的耐蚀性;

h. 液体介质:一般使用去离子水和叔丁醇,由于水和叔丁醇是以任何比例互溶的,两者可以以任何的比例进行混合来提供液体介质。

4.2 达克罗涂层的制备工艺流程

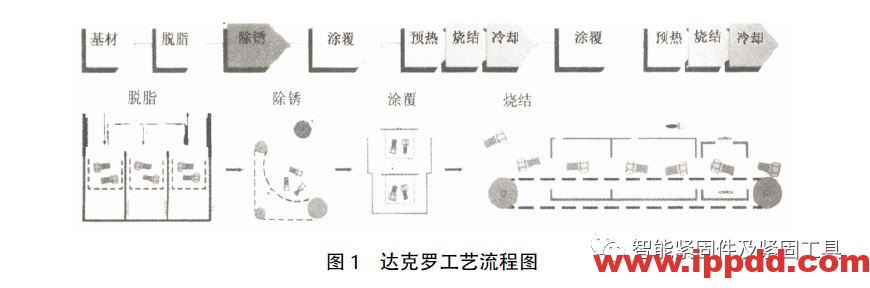

处理液配好以后,就可以对零件进行处理了。其具体工艺流程为见图1。整个处理过程有3 个重要的质量控制点,即前处理、涂覆、烘烤。

前处理的目的是除去零件表面的油污、锈及氧化皮,提高膜层与基体的结合力。达克罗前处理工艺一般采用有机溶剂清洗+超声波清洗+喷丸。

涂覆是用达克罗液喷涂或浸渍零件,然后再采用离心甩干、自然垂流、吹散等方式除去多余的处理液。烘烤是将金属基体上的达克罗处理液转变成膜层的过程,常见的生产在网带式循环热风烘烤炉中进行,整个烘道分预热区和固化区。烘烤过程对于达克罗膜性能的形成十分重要。

达克罗涂层的基本处理方法是浸涂,实际处理时根据处理零件的大小、形状、质量和要求性能不同,可以采用不同的处理方法。目前工厂常用的有浸—旋转方法、喷射方法、浸沥法。

a. 浸渍—离心旋转法DIP-SPIN:这种方式主要处理螺栓、弹簧、尺寸较小的冲压件等。零件用网篮浸渍达克罗液后,在离心设备中甩干,然后烘烤,这是一种最常用的方法。

b. 喷涂法SPRA:这种处理方式类似喷塑,将涂液喷到悬挂的工件上,零件外观要求高的,通常采用这种方式。这种方法适用于那些不宜用旋转、沥干的方法来消除多余液体并具有特殊形状的零件。

c. 浸渍—沥干法DIP-DRYING:这种方式与DIP-SPIN 法相似,只是将甩干改成自然沥干,零件被挂在传送带上运输,通常用于大型零件。

4.3 达克罗膜层的形成机理、结构

4.4.1 达克罗膜层的形成

达克罗膜层在形成时发生以下反应:

a. 配液时,锌片表面的氧化膜与铬酸发生反应,在锌片表面形成致密的铬酸锌钝化膜;

b. 湿膜经烘干烧结固化后成膜,在成膜过程发生了一系列反应,其主要的反应有铬酸的界面反应生成Fe2O3·Cr2O3 和铬酸的还原及高温下坚硬联合物nCr2O3·mCrO3 非结晶体的生成。

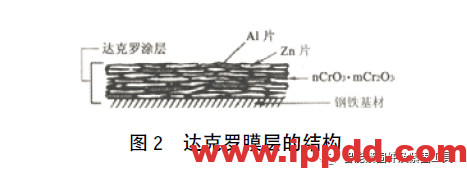

4.4.2 达克罗膜层的结构

达克罗膜层的结构见图2。

4.3.3 达克罗膜层的抗蚀性机理

a. 金属Zn 的受控自我牺牲保护作用(ControlledGalvanic Protec-tion);

b. Cr 酸使金属表面形成不易被腐蚀的稠密氧化膜(Passivation);

c. Zn 片与Cr 化合物的屏蔽作用。

5 达克罗的应用

由于达克罗膜层的众多优点,使得达克罗技术得到了迅速、广泛的应用。它首先取代了机械镀锌工艺,而且正在取代高强度零件的电镀锌工艺,热浸锌工艺也有被其取代的可能。

达克罗技术己在汽车工业中得到广泛应用。并扩展到农机、家电、建筑、军事、船舶、铁路、电力、航空航天、桥梁、矿井等领域。

除普通钢铁,达克罗技术还可用于处理铸铁件、铝件等。经特殊前处理后可用于粉末冶金件。目前,达克罗涂层已广泛地用于替代镀锌层、发兰、磷化层和阳极氧化层等。

5.1 高强度紧固件上的应用

在国外最常使用的达克罗型号有Dacromet320 和Dacromet500。Dacromet320 没有特殊的润滑特性,其摩擦系数大约为0.24±0.04。在Dacromet 320 涂层中引入干润滑剂PTEE,在不影响耐蚀性的同时使摩擦系数降低且分布更窄。为达到紧固时无须加入润滑剂就能保证转矩/应力关系的良好控制的要求而产生了一种新膜Dacromet500,这种膜的摩擦系数大约为0.14 士0.01,被特别推荐用于轴向夹紧载荷接近于其弹性极限的高拉伸强度的螺栓,也特别适用于那些对润滑有特殊要求的零件,也能满足汽车制造厂的密封控制要求。对摩擦系数有特殊的、具体要求的用户可以达到一种介于达克罗300 和500 之间摩擦系数。另一条改善达克罗涂层摩擦行为的途径是在Dacromet320 涂层的封闭液中加入摩擦调节剂。

5.2 代镉镀层的应用研究

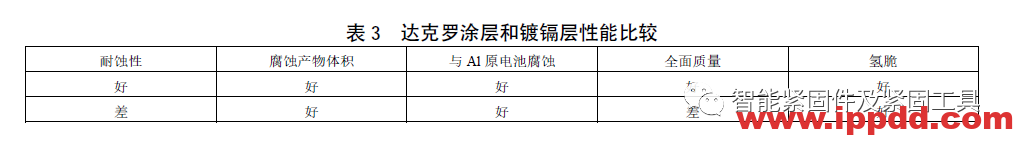

镉镀层是消耗镉的主要方式之一,也是镉污染的主要来源。研究取代镉镀层的方法一直是表面处理界的热门课题。Dr.Phi1.H.Simon 对可能取代镀镉层的25 种体系(包括Dacromet 320 和500)进行了耐蚀性、涂层厚度均匀性和摩擦性能评价,比较标准的是镀镉黄色铬酸盐钝化层,其中10 种在盐雾试验中(100h)达不到要求而被淘汰,剩下的15 种如表2 所示。在最后选出的两种体系中Dacromet 500 是其中之一。另一条改善达克罗涂层摩擦行为的途径是在Dacromet320 涂层的封闭液中加入摩擦调节剂,如Plus L 封闭液中就含摩擦调节剂。

1995 年,克莱斯勒公司对17 种体系通过加速试验和半年至一年的现场试验加以评价后,综合考察所有因素,确定Dacromet 320 涂层为紧固件上镀镉层的最佳替代品。克莱斯勒公司用其取代了87%的对紧固负载敏感的紧固件镀镉层,并扩展到用于要求紧固负载和转矩之间关系稳定、提高耐蚀性的紧固件上。达克罗涂层和镉镀层综合性能如表3 所示。除延展性和电导性两项,达克罗涂层性能均与镉镀钝化层相当或更优。达克罗涂层在许多场合取代了镀镉层。

6 达克罗膜层性能测试

根据GB/T18684―2002“锌铬涂层的技术条件”要求,对达克罗涂层的检测主要有以下五项:达克罗涂层的外观、达克罗涂层的涂覆量和涂层厚度、附着强

度、耐盐雾性能、湿热性能。除了以上标准中提到的五项涂层的检测外,在实际生产中,通常还进行氨水烘烤程度试验、导电性试验、涂层硬度检测、孔隙率检测、耐热性、耐药品性等指标测试。

7 达克罗技术的发展趋势

美欧等国已出台规定,严禁汽车防腐镀层中使用六价铬,因此在汽车制造行业广泛采用达克罗涂层技术面临严峻的挑战。降低和消除达克罗膜层中六价铬的含量一直是达克罗技术研究发展的热点,经过多年地努力,一些无铬达克罗液的产品已经相继面世,无铬达克罗基本保持了含铬达克罗的基本原理和工艺特点,其涂复液主要由片状金属粉末、润湿剂、增稠剂、高沸点有机、液粘合剂等组成,与含铬达克罗主要的区别在于形成的涂层中鳞片锌的钝化和黏结剂不同,在已开发的含无铬达克罗替代涂层中,有使用有机粘接剂,其固化烘烤温度较低,绝大多数还是沿用了无机粘接剂,其主要为硅酸盐类和磷酸盐类粘接剂。目前,无铬达克罗实现了产业化的产品屈指可数,主要有美国的Geomet(交美特)涂层,德国的Delta涂层,以及中国的BNC 水性无铬锌铝涂层。无铬达克罗的价格还比较高,其综合性能与有铬达克罗尚有差距,还待于改进和提高。

目前,国内企业无铬化的压力还不够大,所以对无铬达克罗虽然感兴趣,但很少采用,随着人们对环保重视程度的提高,无铬达克罗替代含铬达克罗是今后发展的必然趋势。

8 国内提高达克罗技术的关键

微细片状锌的生产技术,是达克罗技术的核心。该技术科技含量高,难度大,国外保密性及垄断性很强。目前国内高性能的达克罗用微细片状锌粉主要仍靠进口。国内制造的鳞片状锌粉在与进口锌片在粒径、表面质量、发气量上存在着明显的差距,因此,提高国产鳞片状锌粉的质量是国产达克罗技术一个

重要努力方向。

9 结束语

国内在军工行业,大部分工厂仍沿用几十年的传统表面处理工艺,发蓝、电镀锌、隔和阳极化处理等工艺仍广泛使用,产品质量和品种都远远不能满足不断扩大的表面防护需求和环保要求,虽然近年来对表面处理生产线进行了改造,但基本格局并未从根本上改变。建议国内尽快制定有关达克罗的军工国家标准,使得达克罗表面处理在航天等军工产品上尽快得到推广应用。

参考文献

1 单国华. 超鳞片状锌粉的制备[J]. 有色矿治,2000,16(6):40~42

2 赵增典,丁金城,王文明. 锌铬膜涂层技术的研究及现状[J]. 山东工程学院学报,2002,16(2):35~37

3 陈玲,李平,李宁,吴林,周德瑞. 弹性零件和紧固件的腐蚀防护达克罗涂层[J]. 新技术新工艺,2000(4):31~32

4 李宁,陈玲,周德瑞等. 锌基烧结涂层基本工艺条件的探索[J]. 材料保护,1998,31(12)

5 林兵. 国内达克罗技术的发展方向[J]. 电镀与精饰,2003,12(6):12~14

6 张伟明. 交美特—取代达克罗的表面处理新技术[J]. 材料保护,2003,36(4):15~16

7 韩谦逊. 锌铬涂层在军用产品上的应用[J]. 材料保护,2003,36(9):66~67

8 俞素骅. 表面处理的新技术—达克罗[J]. 电镀与环保,2003,23(2):32~33

9 沈志明. 达克罗(涂层)防腐新技术[J]. 电子机械工程,2003,19(3):4~6

10 陈玲,李宁,谷云龙,周德瑞. 达克罗技术的绿色特点及代镉镀层的研究[J]. 电镀与环保,2000,20(2):24~26

本篇文章来源于微信公众号:港口技术安全