港口大型装备关键零部件形位误差检测技术

王信友1,王军正2,张泉1,纪奕光3

(1.青岛港湾职业技术学院,山东青岛,266404;

2.青港国际股份有限公司,山东青岛,266011;

3.中国船舶重工集团柴油机有限公司,山东青岛,266555)

摘要:为提升大型港口装备生产制造过程中的大尺寸机械零部件形位误差检测技术,运用有限元设计分析技术、精密测微技术、激光测量技术和计算机信息技术,对大尺寸机械零部件形位误差高精度检测进行研究,形成一种检测精度高、经济实用的大尺寸机械零部件检测技术,实现对大型港口装备生产制造中大尺寸机械零部件形位误差检测的高精度检测。

关键词:港口;大型装备;关键零部件;形位误差检测技术

0 引 言

港口大型装备主要指集装箱岸边起重机(桥吊)、集装箱轨道起重机(轨道吊)、卸船机、门座式起重机(门机)、堆取料机等工作载荷大、外形尺寸大、精度要求高的大型机械装备。关键零部件是指其工作机构中载荷大、外形尺寸大、精度要求高的零部件,例如:桥吊的上下跤支座、主动台车架、大平衡梁;自动化轨道吊的台车架、平衡梁、主从车轮;门机的圆筒体、门架等零部件外形尺寸1 000~4 500 mm,形位公差精度在IT 6级范围。由于其整体质量大,外形尺寸大,要求的加工精度高,重力变形、加工热变形等特点,对形位误差检测具有较大难度。

近年来,在制造技术快速发展的形势下,对于制造精度的要求也越来越高,精确高效的检测技术成为影响制造业整体发展的重要因素,尤其伴随着当前高端电子技术的发展和计算机技术的加入之后,针对形位误差测量技术的评价标准也随之提高。

在实际加工制造过程中,合适的检测检验方法能对加工制造的发展以及加工质量提供强有力的保证。当前,高精度机械零件形位误差检测方法主要有三坐标测量机法、CCD(ChargeCoupled Device)测量法和百分表法。对于港口大型装备关键零部件形位误差的高精度测量,三坐标测量机法、百分表法和CCD测量法都存在许多难以克服的不足。例如:三坐标测量机法从理论上可以测量大尺寸零件的形位误差,但受其测量头关节臂间隙和重复定位精度的影响,其测量精度难以达到小于0.001 mm的精度要求。此外,三坐标测量机的使用环境和仪器自身空间经常受到限制。百分表法属于传统测量方法,其精度和数字化程度存在不足。CCD测量法属于非接触测量法,没有三坐标测量机法和百分表法的上述不足,但CCD测量法操作复杂,仪器价格高,测量成本高,不适应在生产现场使用。

1 关键技术

1.1 测量仪器结构和开放性检测空间技术

实现形位误差检测测量的仪器,检测头(接触检测要素)与放置检测对象的检测台(检测基准)是必不可少的2个工作部件。常见的形位误差检测仪器,在结构上两者是通过刚性连接为一体的,也就是C字形结构。这种结构的优点是只要仪器自身不发生变形,可以持续保持出厂时仪器检测基准与检测要素的位置精度。缺点是C字形结构导致检测空间的封闭性,即仪器检测空间始终要大于检测零部件的外形尺寸,否则,检测要素不能准确定位,无法进行检测。因此,测量多大尺寸的机械零部件,就必须有更大检测空间的检测仪器,这对检测仪器的制造提出更高的要求,必然也导致制造成本、检测使用成本的大幅增加。

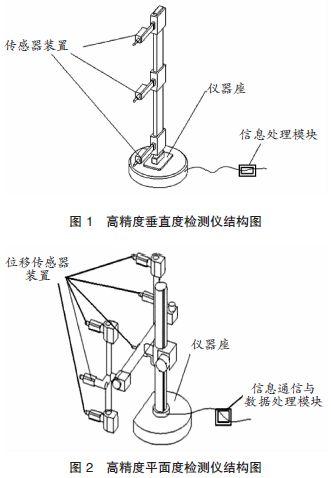

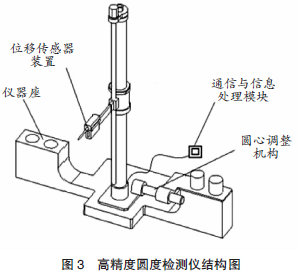

在HyperWorks创新设计平台上,采用虚拟样机技术,得到检测仪器的F字形结构形式。高精度垂直度检测仪结构图见图1。高精度平面度检测仪结构图见图2。高精度圆度检测仪结构图见图3。它们的共同特点是在检测法线方向上,检测传感器半径均大于仪器底座半径,也就是F字形结构形成的检测空间是开放的,检测仪器的尺寸仅与检测要素有关,与检测零部件的外形无关。该结构形式彻底解决大尺寸机械零部件形位公差检测仪器的检测空间问题。

1.2 减小检测仪器系统误差技术

大尺寸机械零部件具有自身质量大等特点,较大质量的零件加载在刚性结构的检测仪器上,检测仪器受力变形产生的仪器系统误差,在很大程度上影响仪器的检测精度。因此,对大尺寸机械零部件的高精度检测尤为重要。

在此,采用柔性连接结构, F字形的检测装置可在大理石平台上平移,两者形成柔性连接结构,切断待测大尺寸机械零部件放置在大理石平台上形成的重力变形向检测装置的传递,彻底消除大尺寸机械零部件检测时因自身质量导致仪器变形产生的系统误差,从本质上提高仪器的检测精度。

1.3 实现测量仪器高精度技术

依据检测仪器精度高于检测对象一个数量级的要求,综合螺旋测微技术、光电测微技术和传感器技术,开发精度达0.001 mm的位移传感器。该位移传感器主要由传感器位移触头、位移光栅尺和数据信息处理模块等组成,通过接触式测量,将触头的位移通过光栅尺转换为数字信号,经数据信息处理模块输出。

1.4 圆度检测大尺寸工件固定技术

在圆度误差检测中,检测传感器与检测要素之间需要有相对运动,现有圆度误差检测仪器为了保证和保持检测仪器自身的精准度,在检测过程中检测传感器与检测仪器座采用固定不动的形式,检测要素转动,这给大尺寸机械零部件的检测带来较大困难。在此,采用检测要素固定不动、检测传感器运动的方式,解决大尺寸机械零部件圆度误差检测的困难。圆度误差检测仪在检测时,位移传感器绕仪器座中心旋转检测圆度误差。

1.5 测量仪器自动化技术

提高测量仪器的自动化可以减少人为测量误差,降低检测劳动强度,提高检测效率。为提高检测仪器的自动化程度,设计开发一套具有自主知识产权的数据处理系统,该系统上位机软件开发工具采用Microsoft Visual Studio 2010,主要使用“.NET”下Serial Port与下位机进行通信,系统主要完成以下主要功能:

-

系统设置模块。该模块主要负责完成对光栅测微传感器控制盒的端口初始化设定和测试通信工作。设置主要包括上位机与硬件通信接口的设置,包含COM端口号、波特率、停止位、校验位等基础通信信息,以及能够设定经验值,以便能够根据不同情况校准测量过程中的测量误差。

-

垂直度、圆度、平面度检测模块。该模块主要完成对工件垂直度、圆度、平面度的检测,通过采样数据进行数值模拟计算。该模块要求用户输入工件的基本信息后,设置光栅测微传感器的测量基准点(面),对工件测量的变化量数据实时显示,并分别根据“与理想对象比较原则”和“多组三点定圆原则”,采用最小区域算法计算误差值,测量完成后进行曲线模拟,给用户以直观的认识,并快速定位工件最大误差位置,并打印结果分析。

-

历史数据模块。该模块主要存储光栅测微传感器在检测过程中的历史数据,对不同用户可进行授权删除、打印及导出,在保证测量工件质量的同时,对工件测量历史可追溯,有效避免人为篡改数据,达到测量可控、数据可查、结果有据可依。

2 研究结果

2.1 测量大尺寸机械零件垂直度的高精度检测仪及方法

垂直度高精度检测仪主要由位移传感器装置、信息通信与处理模块和仪器座等3部分组成。仪器座由底座和支架构成,支架安装在底座上。位移传感器装置主要由高精度位移传感器和滑座组成,高精度位移传感器为多个并上下平行设置。高精度位移传感器通过滑座套装在支架上并与支架形成可调式连接。

检测仪器原理:执行标准GA/T7325—2004,基于与理想对象比较原则。

检测方法和步骤:将零件放置在大理石平台上,要求检测零件的待侧面与底面垂直;将垂直度检测仪的高精度位移传感器的触头与零件的待测平面接触,电脑显示屏会实时显示各传感器的接触状态,当电脑屏幕上各传感器显示均不为零时,用鼠标点击检测按钮,信息通信与处理模块会自动计算出垂直度的数值,并显示在电脑屏幕上,完成工件的垂直度测量。

2.2 测量大尺寸机械零件上圆弧面圆度的高精度检测仪及方法

圆度高精度检测仪主要由位移传感器装置、信息通信与处理模块、仪器座、圆心调整机构、传感器高度调整机构等组成。位移传感器装置主要由高精度位移传感器和传感器径向调整装置等组成。

检测仪器原理:执行标准GA/T7325—2004, 基于多组三点定圆原则的最小区域法检测算法。

检测方法和步骤:将待测零件、检测仪放置在大理石平台上,将位移传感器装置与待测零件圆弧面接触,通过调整检测仪相对于待测圆弧的圆心位置,显示屏会实时显示位移传感器装置的接触状态,当电脑屏幕上传感器位置显示为零时,用鼠标点击圆心按钮,仪器自动将移传感器装置的当前位置记忆为圆心位置,完成圆心确定;在圆心确定后,用鼠标点击检测按钮,并从圆弧一端沿圆弧转动传感器触头,电脑显示屏会实时显示并记录传感器沿圆弧的位移,当到达另一端时,用鼠标点击检测按钮,信息通信与处理模块会自动计算出圆度的数值,并显示在电脑屏幕上,完成工件的圆度测量。

2.3 测量大尺寸机械零件上平面度的高精度检测仪及方法

平面度高精度检测仪主要由位移传感器装置、信息通信与处理模块和仪器座等3部分组成。仪器座由底座和支架构成,支架安装在底座上。位移传感器装置主要由高精度位移传感器和滑座组成。高精度位移传感器为多个并上下平行设置,高精度位移传感器通过滑座套装在支架上,并与支架形成可调式连接。

检测仪原理:执行标准GA/T7325—2004,基于最小二乘评定法。

检测方法和步骤:将零件放置在大理石平台上,要求检测零件的待侧面与底面垂直;将已经校准的垂直度检测仪的高精度位移传感器的触头与零件的待测平面接触,电脑显示屏会实时显示各传感器的接触状态,当电脑屏幕上各传感器显示均不为零时,用鼠标点击检测按钮,信息通信与处理模块会自动计算出垂直度的数值,并显示在电脑屏幕上,完成工件的垂直度测量。

3 主要创新点

-

创新设计检测装置采用F型结构,使形位误差检测仪器检测空间由封闭型变为开放型, 解决大尺寸机械零部件形位误差检测仪器的空间需求问题,使小仪器能够检测大尺寸机械零部件。

-

通过创新设计检测装置与仪器底座的柔性连接结构,解决大尺寸机械零部件自身质量大导致检测基准受力变形产生的检测仪器系统误差,有效降低仪器座承载变形对仪器精度的影响,提高检测仪器的检测精度,相应降低高精度仪器的制造难度。

-

在圆度检测仪的设计中,针对大尺寸机械零部件移动困难的特点,采用检测要素固定检测装置移动的思路,获得简便、高效的检测效果。

-

为大尺寸机械零部件形位误差检测提供新思路、新方法。

相关引用:https://mp.weixin.qq.com/s/msRMZficPKFcVFJ0ay625Q