大面积淤泥质土吹填施工工艺优化

沈 林, 吴国强

(中交上航局航道建设有限公司, 浙江 宁波 315200)

摘要: 在大面积围区内进行吹填淤泥施工时,受传统施工工艺、泥浆流程及坡比等限制,在吹填区中间易产生水塘等低洼区。为了克服传统施工工艺的质量缺陷,采用进塘管线对传统施工工艺进行优化,实现管线在吹填区内任意延伸,从而有效控制吹填区成陆后的施工平整度。

关键词: 吹填施工工艺;淤泥质土;平整度;进塘管线

0 引 言

在围海造地项目中,利用大型绞吸船先吹填海底淤泥土再进行软基处理的工艺在我国沿海地区被广泛采用。近年来,随着围海造地项目吹填区面积越来越大,大面积吹填工程的平整度控制就变得十分困难。

淤泥质土具有含水率高、承载力低等特点。在常规的吹填施工工艺中,出泥口位置只能沿围堰四周进行布置,所以在大面积吹填区中部或者远离出泥口位置区域易形成低洼地带,影响造陆后的土地平整度。[1] 为此,施工技术人员通过采取各种方法将吹填管口向吹填区内移动,例如增设临时分割围堰、搭设临时排架、吹填粗颗粒土等工程措施。但对于大面积的吹填工程而言,上述工程措施的施工费用较高,出泥口深入吹填区的距离十分有限,出泥口方向较为固定,无法满足大面积吹填条件下的平整度控制要求。

为了克服常规施工工艺的质量缺陷,采用进塘管线工艺[2]彻底解决大面积吹填工程平整度控制的难题。本工艺在后期补吹时不需要采用其他工程辅助措施,可直接将吹填管线延伸至吹填区内,并能在吹填区内实现任意组装和调整,从而降低施工成本。

1 工艺特点

1.1 组装灵活,施工成本低

吹填管线直接接入吹填区内,可节省打设排架等高额辅助措施费用。根据工程需要能对出泥口位置及方向进行有效调整,实现吹填土颗粒较为均匀的分布,满足大面积吹填淤泥质土时平整度的控制要求。

1.2 吹填施工对围堰影响小

吹填口深入吹填区内,能够减少吹填过程中水流对围堰的冲刷,起到保护围堰的作用,从而增强施工过程中围堰的安全稳定性。

1.3 施工质量较好,后期投入少

通过优化传统的吹填方式,能够有效避免吹填区中间的积水现象,降低后期造地过程中的排水费用和宕渣补填量。

2 施工工艺流程及操作要点

2.1 施工工艺流程

吹填施工流程见图1。

2.2 施工操作要点

2.2.1 确定吹填施工标高和围堰堤顶标高

(1)根据吹填区形状、地形、吹填速率、泥浆浓度、排水晾晒等情况,合理确定吹填施工标高。具体吹填施工标高须根据土体状态、施工经验等进行预估。

(2)在吹填施工标高确定后,为了确保吹填施工的正常进行,围堰堤顶标高一般须高出吹填施工标高20~30 cm。

(3)若吹填面积较大、原始地形起伏较大,可根据吹填区形状进行人为分区。针对淤泥质土,可采用500 m×500 m的分区,然后再根据施工经验计算各区块的吹填施工标高。

2.2.2 确定管线、水门布置方案

(1)排泥管线布置是整个吹填工程的关键,管线的布置应尽量平顺,防止形成“死弯”。同时,须考虑取泥区位置、吹填区的几何形状、吹填范围、吹填施工标高和平整度对管线布置的影响等因素。

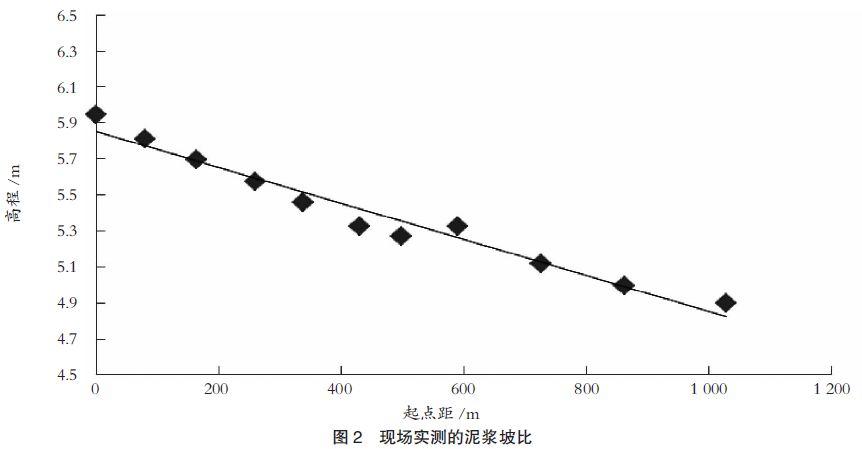

(2)针对淤泥质土,在吹填区内呈现的坡比约为1∶1 000,其他土质呈现的坡比可在现场进行实测,现场实测的泥浆坡比见图2。吹填出泥口宜按500 m的间距进行布置,主要出泥口宜设置在地形较低处。

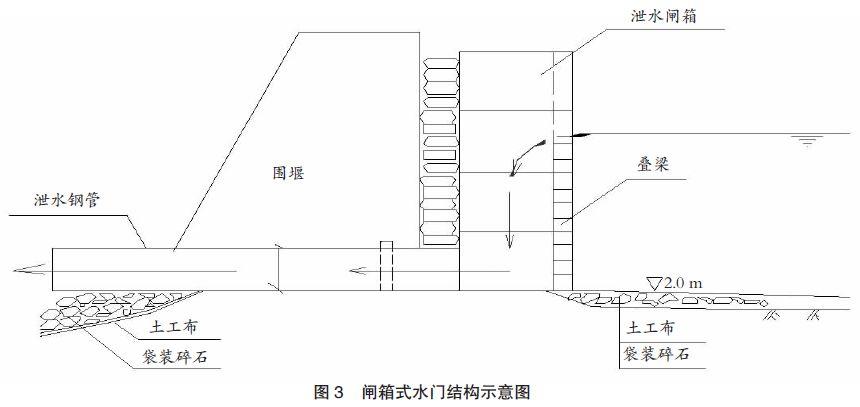

(3)水门位置一般选定在吹填区死角和泥浆流程远的位置,可根据吹填土在吹填区内呈现的坡比、吹填区的几何形状、管线布设方案等确定,同时考虑附近排水条件等要求。水门结构一般采用闸箱式,排水管一般采用Φ700~850 mm钢管。闸箱式水门结构示意图见图3。

(4)在吹填过程中,根据吹填实际情况适当布设临时水门,可采用临时埋管进行排水,也可在围堰顶上设置临时的简易溢流口。为了防止水流冲刷围堰,须铺设涂塑编织布进行防护。

2.2.3 吹填施工

(1)在吹填施工时,在吹填区内设置若干标高控制杆,控制杆上设置2道施工控制标高,其中:一道为目标吹填标高;另一道为警戒吹填标高。原则上吹填泥面不应超过警戒标高,警戒标高根据吹填完工质量验收要求确定。在吹填过程中,要实时观测吹填区内的标高变化,在达到控制要求后及时调整和延伸管线。

(2)在吹填过程中,根据区内泥面提升情况,动态调整出泥口位置和各排水水门的叠梁挡板标高,调控区内泥浆流径,保证各出泥口吹填淤泥土有足够的沉淀滤水时间,减少吹填土流失,同时确保泥面扩散均匀,满足吹填泥面平整度要求。

(3)在吹填过程中,应定期测量水下吹填泥面标高。

(4)在整个施工过程中,做好船舶、管线、围堰、排水口的协调配合工作,建立有效的通信联系并实行现场巡逻值班,确保吹填工作顺利、安全地进行。

2.2.4 进塘管线组装

若吹填区面积较大,当管线沿围堰四周进行布置时,无法满足吹填施工质量要求,须将出泥口延伸至吹填区内。经过不断的工艺摸索,公司技术人员逐渐总结出直接组装进塘管线的方法来控制吹填平整度。进塘管线组装流程见图4。

2.2.4.1 施工准备

(1)选择最佳的进塘位置,填筑管线组装需要的临时工作平台,同时将进塘管线所需材料就近集中堆放备用。一般来说,选择进塘位置时应该考虑原滩面标高、进塘距离、吹填范围等影响因素。若条件允许,进塘位置宜位于原滩面较低处。对淤泥质土而言,进塘距离一般为500 m。

(2)选择最佳的进塘管线组装时机。一般选择在吹填施工的中后期开始实施。

(3)水陆挖机由长臂挖机安装浮筒后改装而成。水陆挖机进入吹填区前应对浮筒的起浮能力进行计算。

2.2.4.2 组装进塘管线

进塘管线由6 m钢管、2 m橡胶管和塑料浮体等逐节组装而成,其中4节6 m钢管连接1节2 m橡胶管。每节钢管上均安装塑料浮体,出泥口管线固定于钢质浮箱上。

具体组装过程:在1节进塘管线组装完毕后,岸上挖机可将其顶入吹填区,然后组装下一节进塘管线,如此反复进行。若进塘距离较远,管线与泥面的摩擦力较大,水陆挖机可在吹填管口拉,岸上挖机将吹填管线往里顶,如此配合施工可以最大限度地将吹填管线接入吹填区。组装后的进塘管线见图5。

图5 组装后的进塘管线

2.2.4.3 调整管线弯曲度

在进塘管组装完毕后,利用水陆挖机的长臂对进塘管线的弯曲度进行校正,确保管线整体平顺,防止形成“死弯”而引起爆管。

2.2.4.4 固定出泥口位置

由于进塘管线铺设在吹填淤泥土上面,吹填管口在易在水流冲力作用下摆动,在施工过程中应对吹填管口进行固定。若进塘位置不发生改变,可抛设管子锚进行固定。

2.2.4.5 调换进塘位置

若吹填区面积较大,1个进塘位置无法满足吹填平整度要求时,可以利用水陆挖机的拖带能力拖带部分进塘管线至指定位置进行接管,这样可节省一部分管线的转运成本和组装时间,提高施工效率。通过现场试验,采用手拉葫芦和水陆挖机相配合的方法可实现管线在泥塘内任意接管,这为大面积吹填施工提供极大的便利。

2.2.4.6 控制要点

(1)在管线组装过程中,应严格控制组装质量,确保管线间密封性良好,避免在吹填过程中发生管线漏水而修复困难的情况。

(2)在管线组装过程中,应加强对围堰的防护。围堰破损后应立即进行修复。

(3)水陆挖机在管口牵引进塘管线的整体走向时,应避免管线弯曲度过大。

(4)在吹填区内均匀布设吹填标高控制杆,严格控制吹填目标高程,防止欠吹和超吹。

(5)在吹填过程中,应安排人员加强值班,一旦发现管线弯曲度过大、管口偏离设定位置,应立即停止吹填,重新调整后方可继续施工。

3 经济效益分析

在常规的吹填施工工艺中,出泥口位置只能沿围堰四周进行布置,即使采用搭设竹排架的方式将吹填管口延伸至吹填区内,延伸距离也十分有限,无法满足大面积吹填施工平整度的要求。若采用修筑临时围堰的方式分割吹填区,则施工工期较长,工程费用较高。与常规吹填施工工艺相比,采用组装进塘管线直接进行吹填施工具有以下优势:

(1)施工简便,施工费用低。在管线组装和拆卸过程中,不需要配备特别的机械设备,操作简单快捷,施工费用低廉。在吹填结束后,整条管线可被直接拆除至吹填区外重复利用,对周围环境无任何影响。

(2)降低工程成本,经济效益显著。采用本工艺组织施工,可减少吹填区内的分割围堰,从而大幅降低工程成本,并能加快施工进度,经济效益十分显著。

(3)减少停工时间,提高施工效率。采用本工艺组织施工,可减少移接吹填管线的次数,间接减少停工时间,绞吸挖泥船连续作业的时间得到延长。

4 工程应用情况

苍南县江南海涂围垦区吹填及软基处理工程的吹填面积大、吹填死角多。为了满足吹填工程的质量要求,对进塘管线组装工艺进行合理优化,将进塘管线接入吹填区内,并设置多个进塘位置,从而彻底解决大面积吹填工程平整度控制难的问题,工程平整度得到大幅提高。

5 结 语

在大面积吹填区内进行吹填淤泥施工时,受传统施工工艺、泥浆流程、坡比等限制,在吹填区中间易产生水塘等低洼区。在布置吹填管线和出泥口时,须根据泥浆流程、坡比等参数合理确定。一般来说,在吹填中前期以提高吹填效率为目的,在吹填后期以提高吹填质量为目的。根据吹填泥面上升情况,采用进塘管线的工艺可克服常规施工工艺的质量缺陷,提高吹填区成陆后的施工平整度。

参考文献

[1]胡宏军,缪俊桦,钱奕宁,等.大面积淤泥质土吹填高程及平整度控制[J].水运工程,2018(5):195-198.

[2]胡宏军,沈林,吴国强,等.一种吹填施工辅助装置:201520110339.7[P].2015-07-29.

本文转自港口科技公众号