大型龙门吊钢结构关键制造工艺改进及施工难点解决

孙泳涛, 陈云新, 宣 强

(南通振华重型装备制造有限公司, 江苏 南通 226017)

摘要: 为解决大型龙门吊钢结构制造中存在的精度低、成本高、周期长等问题,从主梁箱体制作拼装、主梁与刚支腿拼装、小车轨道排装等关键制造工艺入手,通过CAD软件放样主梁拱度、模拟转换主梁与刚支腿拼装数据、顶升主梁释放内应力等方法改进制造工艺,提高大型龙门吊钢结构的制造精度。

关键词: 大型龙门吊;钢结构;关键制造工艺

0 引 言

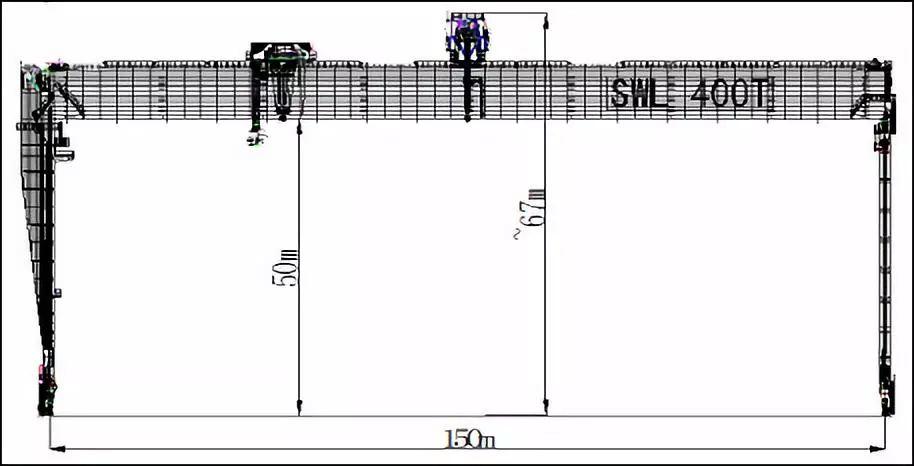

大型龙门吊是目前世界上现代化造船企业在制造大型船舶时不可缺少的主要吊装作业设备。由南通振华重型装备制造有限公司为新加坡裕廊Sembcorp Marine船厂制造的400 t龙门吊就属于大型龙门吊,其基本参数:上层小车额定起重量为2×160 t;下层小车额定起重量为200 t;上下层小车同时起吊额定总质量为400 t;龙门吊的大车跨度为150 m,门内高度为50 m;龙门吊整机自重约2 000 t,其中主梁重1 200 t,刚支腿重300 t,柔支腿重174 t。可以看出,此龙门吊结构具有跨度大、吨位重、整体高等特点。根据用户要求,龙门吊的刚支腿与主梁间采用2块真法兰板螺栓固定连接的结构设计。龙门吊钢结构制造完成后是散件发运到用户码头,在现场进行总装,而且需要在高空进行2块真法兰板螺栓的固定连接。新加坡400 t龙门吊钢结构吊装用的浮吊由用户提供,安排的吊装计划周期也非常紧张,还要保证在短时间内使2块真法兰板安装贴合且间隙符合要求,所以对钢结构制造时主梁拱度的控制和刚支腿余量修割的要求较高。这无疑对钢结构制造的精度控制是一个很大的挑战。为此,在新加坡400 t龙门吊钢结构制造过程中,对钢结构关键制造工艺进行改进,分析制造过程中遇到的施工难点,并利用新工艺方法进行解决,保质保量地完成龙门吊钢结构制造,也为在用户码头现场高效、安全地完成总装打下坚实的基础。新加坡400 t龙门吊结构示意图见图1。

图1 新加坡400t龙门吊结构图

图1 新加坡400t龙门吊结构图

1 大型龙门吊关键制造工艺

1.1 箱体型主梁制造工艺

新加坡400 t龙门吊采用箱体型主梁,主梁跨度大。主梁的拱度是龙门吊重要的制造质量参数之一。在主梁制造过程中,控制好主梁的拱度是龙门吊关键制造工艺之一。主梁制造时产生的内应力在自由状态下会使主梁箱体产生旁弯变形,这会影响安装在主梁上小车轨道的直线度和小车轨距的公差,造成龙门吊在使用过程中小车在带载荷移动时容易发生“啃轨”的情况。因此,小车轨道的排装也是龙门吊关键制造工艺之一。

1.1.1 主梁箱体分段拱度的控制

主梁拱度是龙门吊的重要制造质量参数,合理的主梁拱度能减少小车运行时的阻力,延长龙门吊小车轨道的使用寿命。受制造车间行车起重量的限制,新加坡400 t龙门吊的主梁制造工艺是将主梁箱体分成6个分段进行制作。为控制好主梁箱体的制作拱度,在主梁箱体内外腹板零件放样时,工艺人员经过精确计算将制作拱度曲线放置到位,其中主梁两端与刚、柔支腿的连接分段因靠近支腿中心线(零点位置),拱度值相对较小,可以采用以折代曲以便制作,因此在数控下料时不放置拱度。

腹板胎架拱度曲线数控下料采用拱度曲线直接号料法:在CAD软件上将腹板各分段沿长度模拟拼接到位后,在其上画出基准线,找出主梁的跨中位置;由跨中位置向两端标出等分点,过各等分点作基准线的垂线;在计算出主梁跨中的胎架拱度值(最高点)后,再通过曲线拱度公式计算出各等分点对应的胎架拱度值;在各等分点对应垂线上标点后,将各垂线上的标点连接起来就可得到一条拱度曲线。如果等分点越多,则画出的拱度曲线与理想的拱度曲线之间的误差就越小。因大型龙门吊的腹板既长又高,每个箱体分段的腹板均由多块钢板经纵向和横向拼接而成,须将横向钢板先拼接成各腹板分段,再进行纵向钢板的拼接。拼接后复测各腹板分段实际拱度曲线,须与CAD软件上画出的腹板分段胎架拱度曲线一致,以确保主梁整条腹板成形后的尺寸和拱度。

新加坡400 t龙门吊的主梁箱体分段采用在胎架上反制作四面组装成形的制造工艺。反制作成形工艺:根据在CAD软件上绘制的等分点,开档搭制主梁箱体分段拼装胎架,并按胎架拱度曲线值调整好每档胎架的高度;在箱体分段组装时,先将上面板铺设到搭制好的拱度胎架上作为箱体组装基准,然后将隔板吊装到上面板上并用工艺撑杆暂时固定住,再将内、外腹板吊装放置到隔板两侧后组装成三面成形,待三面成形各尺寸调整到位符合要求后,再吊装下面板并调整组装到位,实现四面成形。

1.1.2 主梁箱体拼装施工工艺

在主梁箱体拼装前,先在拼装场地上建立测量控制网,所有控制点单独设立,地样要做预埋基础。在拼装场地内固定基础上设置水准点,作为主梁拼装时的线形控制点。在拼装场地外的稳定基础上建立1个固定的水准点,并随时对拼装场地内的水准点进行复测。在主梁箱体拼装过程中会因为箱体质量增加而使拼装场地的地基产生下沉,所以应通过固定水准点经常对拼装胎架进行复测,并随时监控主梁箱体分段的线形,保证主梁箱体拱度线形的准确、平顺。

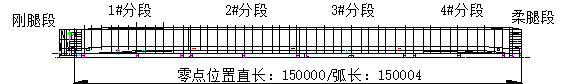

在主梁箱体的刚、柔支腿段与主梁中间段的拼接一侧放置50 mm余量用来最后修割借正,以保证主梁箱体两侧零点位置的总直长达到150 000 mm。另外,在主梁中间的分段中:在# 1~# 3箱体分段的柔腿拼接侧放置50 mm修割余量;在# 4箱体分段,不需放置余量。在主梁箱体拼装时,先根据主梁箱体胎架拱度曲线值布置好拼装胎架后,再开始主梁分段的吊装。吊装顺序是# 1分段→# 2分段→# 3分段→# 4分段,且要求将已放置到位的箱体分段余量修割完毕后再进行下一箱体分段的吊装,最后分别将刚、柔支腿段吊装到位。主梁拼装示意图见图2。

图2 主梁拼装示意图

图2 主梁拼装示意图

因为新加坡400 t龙门吊主梁箱体分段外形和质量均很大,所以选择在用户江边总装场地上进行拼装作业,采用用户提供的浮吊进行主梁箱体分段的吊装作业。在吊装的同时,利用4台铲车托住主梁箱体分段底部,通过铲车调整保证底板中心线与地样线重合,再利用手拉葫芦进行微调,将两主梁箱体分段间的对接环缝两侧钢板错边量调整对齐,再烧焊卡码将钢板拼缝固定住。在主梁箱体分段放置到位浮吊卸载后,先复测主梁直线度、拱度是否符合拼装要求,符合要求后再进行对接环焊缝的施焊,按此方法完成主梁箱体中间分段的拼装焊接。再将刚、柔腿侧主梁箱体分段吊装到位进行拼装,先以主梁中心线为基准划出刚、柔支腿侧主梁箱体分段的拼接余量修割线,待余量修割后再调整两侧分段以符合拱度要求。同时,将对接环缝的面板、腹板调整对齐,复测主梁两侧零点位置总直长,符合拼装要求后完成拼接环焊缝的施焊,最终完成主梁箱体的拼装施工。主梁箱体分段拼装时的浮吊吊装作业见图3。利用铲车调整主梁箱体分段对中见图4。

图3 主梁箱体分段拼装浮吊吊装作业

图4 利用铲车调整主梁箱体分段对中

1.2 主梁与刚支腿拼装施工工艺

龙门吊的主梁与刚支腿之间如采用真法兰板螺栓固定连接,主梁与刚支腿之间存在间隙是钢结构制造质量通病。主要原因在于刚支腿上端余量的修割斜边不符合总装要求的状态,导致刚支腿总装完工后外偏量超差,造成刚支腿与主梁之间间隙过大。

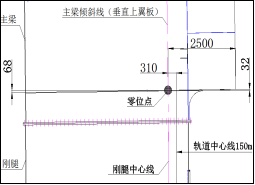

在主梁与刚支腿拼装时,须利用胎架拱度进行预拼,利用CAD软件模拟出预拼的状态。在刚支腿竖直后,以大车轨道踏面为圆心点,将零位点向外旋转偏移1个刚支腿胎架外偏量,主梁按胎架拱度画出,再平移刚支腿保证刚支腿与主梁零位点重合,即为理论拼装状态。实际拼装施工工艺:先将刚支腿水平放置在拼装胎架上,再将主梁刚支腿段根据转换后的数据调整到位;根据法兰面的倾斜度和刚支腿整体高度划出刚支腿的余量修割线,再进行刚支腿上端口余量的修割;余量修割完成后进行法兰板与刚支腿间的焊接,完成主梁与刚支腿的拼装。在法兰板焊接后要注意须待焊缝完全冷却后再拆除固定法兰板的工艺螺栓,避免单片法兰板在焊缝冷却过程中因焊接变形导致法兰板上的螺栓孔直线度超差,这会影响后期在总装时的法兰板装配。刚支腿与主梁理论模拟拼装示意图见图5。刚支腿与主梁现场拼装见图6。

图5 刚支腿与主梁理论拼装模拟

图6 刚支腿与主梁现场实物拼装

图6 刚支腿与主梁现场实物拼装

1.3 小车轨道的排装

在胎架拱度的状态下将各主梁箱体分段的拼接环缝焊接完成后,拼装后的主梁自身会存在一定的内应力。如未经相应的处理就将主梁总装到位,并将小车轨道装焊在主梁上表面,总装后的主梁由于没有拼装胎架的约束,自身的内应力会使主梁在自由状态下发生旁弯。这就会使小车轨道的直线度和轨距也一起发生变化甚至严重超差,导致龙门吊在使用过程中发生小车“啃轨”的情况。通常需要利用火焰对主梁的旁弯进行校正,而火焰校正需要拆除加热区域的机械和电气件,又会破坏加热区域的面漆,校正完成后再进行相应的复原。有的时候火焰校正的效果也并不是十分理想的。

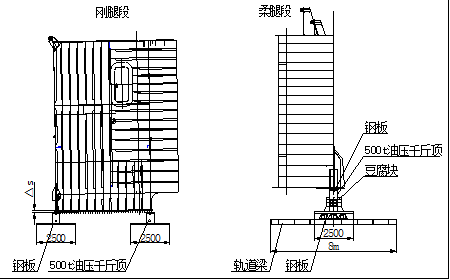

为避免此类情况的发生,在主梁拼装结束后,在主梁刚、柔支腿两侧下方利用液压千斤顶将主梁顶升,模拟主梁总装成品的拱度状态,且保证零位点在同一平面内。在此自由状态下将主梁放置一段时间,尽可能让其将内应力完全释放。由于新加坡400 t龙门吊主梁整体吨位很大,为防止地面因局部受力过大而损坏,须在液压千斤顶下铺设≥30 mm厚的钢板或刚性梁。在主梁内应力完全释放后,在这种顶升状态下,整体划出主梁上表面上的小车轨道安装线。在确保小车轨道直线度和轨距的同时,保证小车轨道中心与下方腹板中心的位置偏差不大于腹板板厚的1/2。若这3个条件无法同时满足,说明主梁旁弯超差,须进行火焰校正处理。最后,根据划出的安装线完成小车轨道的排装。主梁顶升模拟总装状态见图7。

图7 主梁顶升模拟总装状态

图7 主梁顶升模拟总装状态

2 施工难点及新工艺方法

2.1 法兰板焊接变形控制及拼装、安装工艺

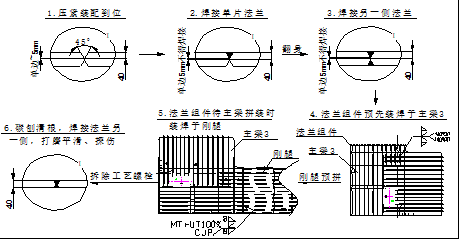

新加坡400 t龙门吊用于主梁与刚支腿间连接的法兰板尺寸为长8.6 m,宽6.2 m。要保证这么大的法兰板整体贴合间隙符合要求,则对法兰板整体的平整度要求很高。因此,法兰板的制作难点主要有以下2点:由于法兰板的宽度大于常规钢板宽度(2.5~2.8 m),无法直接整体数控下料成形后双面加工表面,若定制非标钢板则成本非常高;法兰板的下料厚度为40 mm,分段下料后拼接时焊接角变形会比较大,即使焊接完成后也没有满足法兰板整体平面加工的大型加工设备,因此需要选择合理的拼接方法和焊接顺序。针对以上难点,根据现有加工设备的性能和法兰板的平整度要求,研究改进法兰板的拼装焊接工艺方法。先将整块法兰板合理分段下料,在一定程度上提高钢板材料利用率。在法兰板各分段双面余量加工完成后两两配钻螺栓孔,用工艺螺栓将各分段连接成组件,开制特定的分段拼接坡口型式。在刚性固定的状态下完成正反面法兰板分段的焊接,限制焊接角变形的产生。拼接成整体的双法兰板先装焊到主梁上和刚支腿拼装的箱体下端,待主梁与刚支腿预拼装时,再完成法兰板与刚支腿间的焊接。在焊缝冷却后拆除工艺螺栓,分开主梁与刚支腿,将2块法兰板上另一面的拼接缝先碳刨清根后再完成施焊。法兰板制作工艺流程见图8。

图8 法兰板制作工艺流程图

采用新工艺方法拼接制作法兰板,不仅克服下料钢板宽度不足的缺点,而且最大化地减少材料浪费,提高材料利用率。同时,新工艺方法能有效控制法兰板焊接产生的变形,既保证法兰板的制作质量和制作进度,又大幅降低此部分的生产成本。

2.2 小车轨道垫板贴合面间隙控制及树脂浇注工艺

新加坡400 t龙门吊主梁的小车轨道单根总长150 m。小车轨道和轨道垫板制成组件后以焊接的方式安装于主梁承轨梁面板上。由于承轨梁面板的平整度超差、主梁分段间对接时有些错边等原因,小车轨道垫板与主梁上面板之间会存在一定的间隙。为保证小车轨道排装焊接后符合技术要求,须对小车轨道的高低差进行调整。由于间隙沿着主梁纵向分布,即使增加钢垫板或涂抹钢制修补剂也很难完全消除间隙。为保证轨道垫板与承轨梁面板紧密贴合,通过研究,采用固化后具有高力学强度、高黏结强度的树脂填充的新工艺方法,对轨道垫板与承轨梁面板之间存在的间隙进行填实。

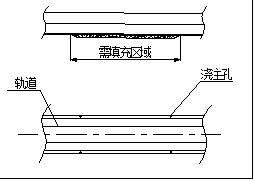

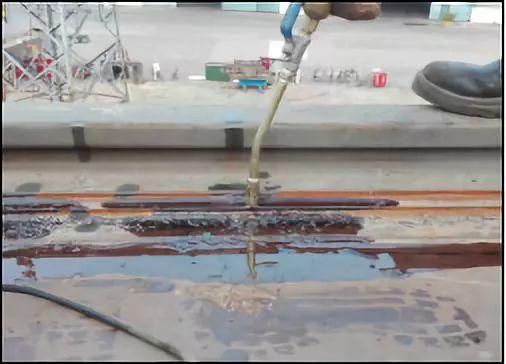

在小车轨道排装时,利用卡码工装将轨道垫板底面与承轨梁面板表面压紧。在焊接前,对轨道垫板与承轨梁面板之间的间隙进行检查,对间隙小于1 mm、间隙长度超过50 mm或间隙大于1 mm的部位做好标记。在标记位置的轨道垫板两侧钻出树脂浇注孔。在钻孔前,注意根据轨道垫板厚度在磁铁钻上做好钻孔深度限位,防止钻孔时碰到主梁承轨梁。在轨道焊接完成焊缝冷却后,利用注射泵将树脂从浇注孔注入,利用树脂的流动性将间隙填实。在树脂浇注完成后,用木质闷头将浇注孔堵死,待树脂凝固符合要求后,将木质闷头凸出部分打磨去除。树脂浇注区域示意图见图9。注射泵浇注树脂见图10。

图9 树脂浇注区域示意图

图9 树脂浇注区域示意图

图10 注射泵浇注树脂

图10 注射泵浇注树脂

采用贴合面间隙浇注树脂填实的新工艺方法解决小车轨道垫板底面与承轨梁上表面之间间隙过大的问题,从而降低小车轨道排装的施工难度,提高小车轨道排装的精度。

3 结 语

在采用改进后的制造工艺和新工艺方法后,顺利完成新加坡400 t龙门吊钢结构的制造,并发运用户现场完成总装交机,获得用户的好评。这表明改进后的龙门吊钢结构关键制造工艺和解决施工难点的新工艺方法是切实可行的,具有操作方便、可靠实用和费用低廉等优点。

本文转自港口科技微信公众号