岸桥产品专业化喷砂涂装工艺设计

刘家勇

(上海振华重工(集团)股份有限公司,上海,200125)

摘要:为提高振华重工(集团)股份有限公司长兴基地岸桥产品的喷砂、涂装生产效益,系统地分析岸桥产品喷砂、涂装工艺的总体设计原则、喷砂涂装工艺布局和工艺设计的技术要求,对新建车间内的岸桥产品喷砂、涂装的工艺流程、主要设计参数、主要设备配置和辅助生产系统的配置进行总体设计,从而使岸桥产品喷砂涂装生产工艺布局更加合理,生产流程更加顺畅。

关键词:岸桥产品;喷砂;涂装;工艺设计

0 引 言

上海振华重工(集团)股份有限公司(ZPMC)是重型装备制造行业的知名企业,是全球最大的港口集装箱起重机械制造商。ZPMC长兴基地是世界规模最大、技术工艺流程最先进的港机生产基地,基地以生产大型港机产品为主,代表性产品有岸边集装箱桥式起重机(岸桥)、轨道式龙门起重机(轨道吊)、轮胎式龙门起重机(轮胎吊)等,其中岸桥产品在全球市场占有率超过70%。岸桥产品的生产质量和生产效率直接关系到其在国际市场上的竞争力,而岸桥产品的喷砂、涂装工艺作为产品成型后的重要防护环节,其工艺水平直接影响岸桥产品的使用寿命和生产成本[1],是岸桥生产中至关重要的一环。

1 长兴基地现有喷砂、涂装车间生产现状

长兴基地现有的喷砂、涂装车间分布于各生产区域,岸桥产品喷砂、涂装车间见图1。

根据长兴基地大型港机生产模式和新时代环保的要求,基地现有车间生产能力存在较大的缺口。以往岸桥构件在室外场地涂装的施工方式也不满足现今环保要求,且涂装质量不高。随着人们环保意识的增强,所有岸桥构件需要全部在室内进行涂装,给现有涂装车间的生产带来前所未有的压力。

另外,现有车间建设年代久远,存在设备老化的问题,生产效率较低。由于车间早期建设时考虑兼顾船体分段的涂装,车间总体尺寸较大,如今随着生产专业化水平的提高和公司业务的调整,长兴基地已不再进行船体分段的制造。在此背景下,现有车间的环保设备能耗较大,不满足大型港机产品专业化生产的要求。

此外,随着水运经济的发展,世界各大港口对岸桥产品的需求量稳步增长。作为全球最大的岸桥制造基地,长兴基地岸桥产品现有生产能力略显不足。

因此,为改善车间产能不足、效率低下的现状,长兴基地迫切需要建设新型现代化、专门针对岸桥产品生产的专业化喷涂车间,并按现行环保相关要求,采用先进的喷砂、涂装工艺,从而提高企业产品竞争力。

2 喷涂工艺参数

2.1 喷涂产品规划

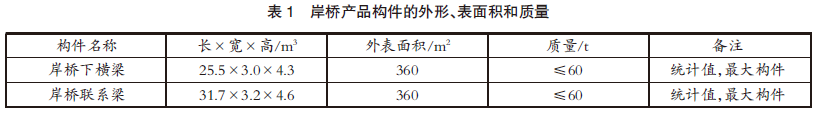

随着生产专业化水平的提高,振华长兴基地对厂区生产功能进行总体规划,对总体尺寸较大、构件总重较重的岸桥产品建立专业化的喷涂车间,形成岸桥产品主要构件的专业化喷涂工艺,岸桥构件年产量为1 200批次。岸桥产品构件的外形、表面积和质量见表1。

岸桥产品主要构件为箱型结构,其外形尺寸因使用条件不同而各异。典型构件外形见图2。

2.2 技术要求

2.2.1 喷砂处理表面质量要求

构件表面除锈等级须达到Sa2.5级,表面粗糙度须达到50~75μm。

2.2.2 油漆成分和涂层厚度要求

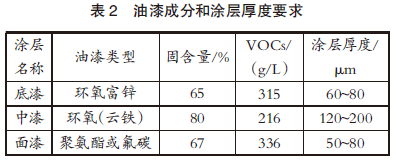

油漆成分和涂层厚度要求见表2。

2.2.3 喷砂、涂装温度和湿度要求

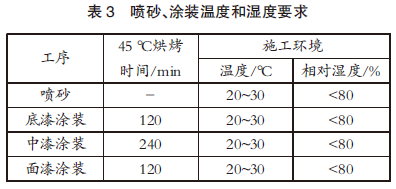

喷砂、涂装温度和湿度要求见表3。

2.2.4 工作制度

二班工作制,每班8 h。

2.2.5 通风要求

在喷砂作业时,要求车间换气次数不低于10次/h。在涂装作业时,要求:在喷漆阶段车间换气次数不低于6次/h;在固化阶段车间换气次数不低于3次/h。

2.3 喷砂涂装工艺设计原则

-

岸桥构件喷砂作业和涂装作业各自独立,互不影响。

-

喷砂系统和喷漆系统的生产能力互相匹配,能使系统达到最高的生产效率。

-

工艺设备在任何气候条件下都能正常地进行涂装作业;[2]工艺设备应能满负荷、长时间、可靠地运行。

3 生产工艺设计

3.1 工艺布局

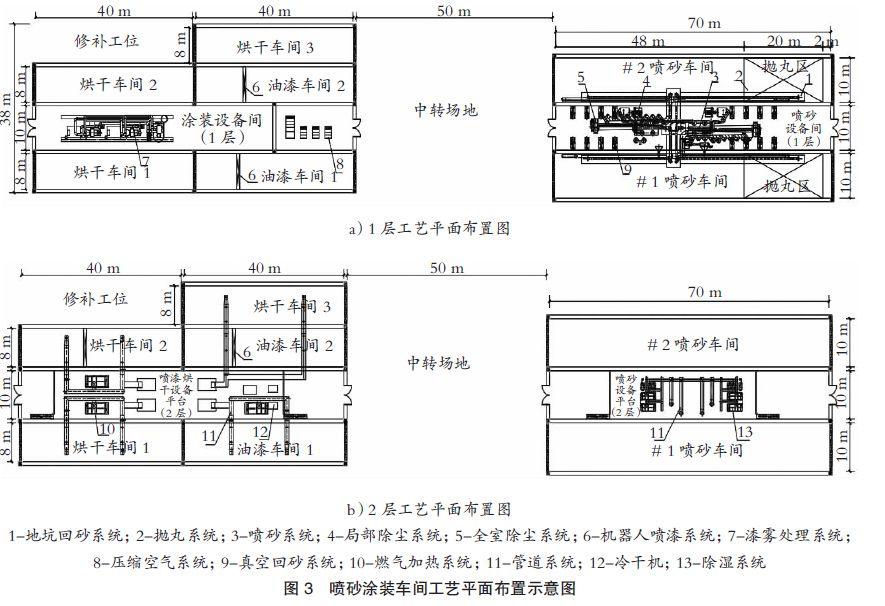

新建2个喷砂车间、5个涂装车间(2个油漆车间和3个烘干车间),各车间采用并联式布置,以使每个车间内的生产互不影响。每个车间内设置1个工位,可供1件最大构件作业或同时供多件小构件作业。喷砂车间尺寸为70 m(长)×8 m(宽)×8 m(净高),油漆车间尺寸为40 m(长)×8 m(宽)×8 m(净高),烘干车间尺寸为40 m(长)×8 m(宽)×8 m(净高)。

车间内除配备喷砂、喷漆设备外,还配备天然气加热机组、除湿系统、除尘设备、VOCs废气处理设备、电控系统等配套设备。喷砂涂装车间工艺平面布置示意图见图3。

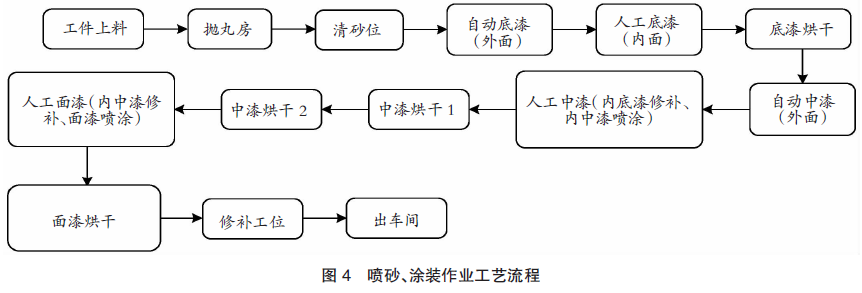

3.2 生产工艺流程

在岸桥产品喷砂涂装生产工艺设计中,根据岸桥产品的生产特点,并结合现代喷砂、涂装自动流水线技术的应用情况,最终确定采用自动抛丸结合人工内部喷砂的生产工艺和现代化自动涂装机器人技术。喷砂、涂装作业工艺流程见图4。

3.3 生产时序

在生产不中断的理想状况下,假定构件每次转运所耗费的时间为0.5 h,24 h内可完成1批次构件喷砂涂装作业对应的全部生产工序,主要工序、工艺设备及耗时见表4。

3.4 生产工艺特点

岸桥产品的生产具有不均衡性,每批岸桥产品的生产规模因订货商需求不同而各异。因此,在设计喷砂、涂装工艺时,还需要兼顾考虑作业的不连续性、构件尺寸的不定期调整、油漆品种的更换等因素。此外,由于大型涂装车间体积大,其通风除尘和有机废气处理工艺设计具有排风风量大、有机废气浓度低、所需采暖和除湿新风量大、设备能耗高等特点。[3]

3.5 喷砂工艺设计

3.5.1 喷 砂

在岸桥构件喷砂车间内主要进行构件内、外表面的喷砂作业,每批次构件最大处理面积为720 m2。每个喷砂车间每班完成1批次工件喷砂作业,2个喷砂车间在2班制作业前提下可每天生产4批次工件。若全年作业天数按300 d计算,则全年可生产1 200批次工件,确保喷砂车间岸桥产品的产能与厂区总体生产规划相适应。

为提高系统作业效率,喷砂磨料采用既适用于抛丸机又适用于人工喷砂机的丸料。在岸桥构件进入喷砂车间前,先经由自动抛丸机进行外表面的喷丸作业,后进入人工喷丸区域,由人工进行内表面的喷丸作业。

每支人工喷丸枪的处理能力可以达到20 m2/h,每个喷砂车间配置6支喷枪,配置双缸4枪连续加砂喷砂机1台、双缸双枪连续加砂喷砂机1台。与普通的全人工作业工艺相比,该半自动化工艺可大幅减少人工作业的工作量,节省作业时间。

3.5.2 钢丸回收

钢丸分2部分回收:一部分直接落至地面的钢丸由地坪回砂系统回收;另一部分留在箱梁内的钢丸由真空回砂系统回收。

3.5.2.1 地面回收

地面钢丸回收运输流程为皮带机→斗式提升机→丸尘分离器→螺旋输送机。

在喷砂车间地板上方铺设厚钢板,沿喷砂车间长度方向设2条纵向回收地沟,钢丸由扫砂车扫入回收地沟,地沟下设多个集丸斗,集丸斗下部设纵向皮带输送机。

钢丸经纵向皮带输送机转卸至横向皮带输送机,再经横向皮带输送机转卸至斗式提升机,提升到设备机房的2层,卸入丸尘分离器。经除尘后的干净钢丸进入螺旋输送机,经螺旋输送机均匀地分配到喷砂缸上方的储丸箱内,供喷砂机循环使用。

3.5.2.2 真空吸砂机回收

对于构件内部的钢丸,其大部分由真空吸砂机吸出,少部分残留在箱体内和地表面层的钢丸由人工铲出。

3.5.3 全室通风

在喷砂车间内配置2台40筒滤筒除尘器,2个喷砂车间共配置4台滤筒除尘器。

3.5.4 喷砂除湿

为保证车间内相对湿度不大于80%,夏季最高温度时须保证涂装房内温度不高于30 ℃。

在2个喷砂车间内各配置1台风量为21 000 m3/h、冷量为35万kCal的除湿机,以满足车间湿度要求,确保岸桥构件表面涂层固化质量。

3.6 涂装工艺设计

3.6.1 喷 漆

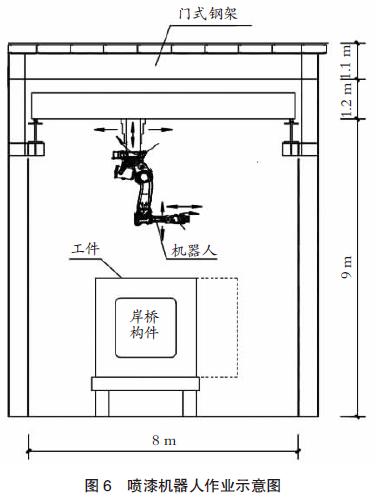

随着技术进步和社会发展,喷涂机器人以其自动化、柔性化、高效率等优点,日益成为工业机器人领域应用的热点。岸桥构件喷漆采用涂装机器人为主、局部人工喷漆的方式进行。自动喷漆系统主要包括1套龙门架、1台8轴机器人等,可配置2支喷枪。单台机器人喷涂效率可达192 m2/h,2支喷枪喷漆效率为384m2/h,在1 h内即可完成1批次工件大部分表面的喷漆作业。对于工件内表面和机器人操作无法到达的外表面区域,均采用人工喷漆作业。人工喷漆与自动喷漆在同一间车间内完成,可减少构件中转次数。

3.6.2 漆雾和废气处理

根据环保要求,涂装车间每小时换气次数设计值为6次,5个涂装车间(2个油漆车间和3个烘干车间)配置12台风量为6 400 m3/h的防爆风机和2套有机废气处理净化装置。有机废气处理净化装置净化原理为活性炭吸附、催化燃烧。漆雾废气先通过活性炭吸附,当活性炭吸附达到饱和后采用电加热法使活性炭脱附再生,脱附后的浓缩废气经催化燃烧转化为无害物质后排放,再生后的活性炭继续使用。在目前喷砂油漆工艺中,存在通风造成车间内热量(冷量)损失的问题,从而使车间冬夏季节能耗急剧增加。针对此问题,在有机废气处理净化装置设计时,考虑增设热能回收交换装置,所回收的热量供烘干间利用,确保有机废气的排放既符合国家和地方环保标准,又满足节能要求。

4 主要设备配置

4.1 喷砂设备

4.1.1 抛丸机

抛丸机以其高效率、自动化程度高而广泛应用于原材料涂装前处理工艺中。对于大型岸桥构件的喷砂,考虑专业化生产的需求,采用通过式抛丸机进行构件的表面抛丸。通过式抛丸机喷嘴安装于车间两侧侧壁,中间设车行通道。构件预先放置于无动力平板车上,利用牵引车牵引至喷丸机工作位后开启喷丸机,使构件在平移的过程中进行抛丸处理。自动抛丸机两侧设有钢丸自动回收系统。自动抛丸机产品实物见图5。

4.1.2 喷砂机

本系统采用双缸连续加砂喷砂机。与普通单缸加砂机相比,该喷砂机可连续工作,无需停机加砂的操作,从而大幅提高喷砂效率。

4.2 喷漆机器人

喷漆机器人以其柔性好、喷涂质量高、易维护、操作方便等优点而广泛应用于标准化流水线生产系统中。岸桥构件总体尺寸较大,虽然生产不具连续性,但单次作业处理面积较大,可考虑采用自动化程度较高的喷涂机器人进行作业。在油漆车间顶部安装1套龙门架、1台6轴机器人,配置2支喷枪。龙门6轴机器人可进行岸桥构件顶面和侧面表面的油漆喷涂作业。喷漆机器人作业示意图见图6。

4.3 喷涂泵

选用双组分高压无气喷涂泵进行喷涂作业。涂料经增压泵增压后通过很细的喷孔喷出,喷出的涂料呈圆锥形雾状,最终到达构件表面,形成致密的涂层。该喷涂泵具有较高的涂料传递效率和生产效率,表面涂装质量明显优于普通的空气喷涂。

4.4 回砂系统

4.4.1 地坪回砂系统

车间地面的钢丸采用扫砂车铲至地坑,由皮带输送机输送至斗式提升机,并进入尘丸分离器,经筛选分离的钢丸进入储砂箱。皮带输送机设置在喷砂房两侧。在钢丸从地坑料斗进入皮带输送机位置处设置钢板网,以防止钢丸冲击压死皮带机,并在下料口设置限料口。地坪回砂系统主要包括格栅、地坪料斗、皮带输送机、斗式提升机、尘丸分离器、储砂箱、放料阀等设备。

4.4.2 真空回砂系统

在喷砂作业完成后,对于留在构件内部的钢丸,采用真空吸砂机进行回收。真空回砂系统主要包括真空吸砂机、储砂筒等设备。

4.5 局部除尘系统

钢丸经斗式提升机提升后进入尘丸分离器。在进行尘丸分离时,大量粉尘通过局部除尘系统被抽出。局部除尘系统采用2级除尘:第1级为旋风除尘,可除去70%的灰尘;第2级为滤筒除尘。局部除尘系统主要包括旋风除尘器、滤筒除尘器、风机等设备。

4.6 全室通风除尘系统

由于在喷砂作业时会产生大量的粉尘,需要对整个喷砂房进行全室通风除尘,以保证喷砂房内粉尘浓度处于较低值。全室通风除尘系统主要包括滤筒除尘器、风机等设备。

4.7 漆雾和有机废气处理系统

由于喷漆作业时会产生漆雾和有机溶剂,漆雾经过过滤材料吸附处理系统后,采用有机废气净化装置进行处理。有机废气处理装置采用活性炭吸附、废气催化燃烧技术,经净化处理的废气通过烟囱进行排放。漆雾和有机废气处理系统主要包括漆雾过滤吸附箱、有机废气处理净化装置、风机等设备。

4.8 除湿系统

除湿系统采用冷冻加热型转轮除湿机。该类型除湿机适宜于全天候作业,其加热系统采用电加热方式,具有安全、干净、使用方便等特点。除湿系统和风机组合在一起成为整体的除湿热风机组。

5 结 语

所设计的喷涂工艺已应用于振华长兴基地涂装车间岸桥产品的喷涂作业,岸桥产品喷砂、涂装质量得到大幅提高,既满足环保要求,又提高生产效率,实现厂区资源优化配置,为扩大岸桥产品生产规模提供有力的保障。

参考文献

-

林烽.汽车涂装车间工艺设计对成本的影响[J].海峡科学,2006(8):72-73.

-

毛张虎.喷涂车间的设计[J].机电技术,2009,32(1):54-56.

-

王晨昊.谈船厂涂装车间的设计[J].工程建设与设计,2014(10):57-59.

相关引用:港口科技工种微信号